Introduction:Compresseurs d'air rotatifs à vis sont un équipement essentiel dans de nombreux contextes industriels et manufacturiers. Ces machines puissantes compriment l'air grâce à l'utilisation de deux vis hélicoïdales imbriquées, fournissant une source d'air comprimé fiable et efficace pour diverses applications.

Définition et importance : Un compresseur d'air rotatif à vis est un type de compresseur de gaz qui utilise une paire de vis hélicoïdales engrenées, appelées rotors, pour comprimer l'air. Au fur et à mesure que les vis tournent, elles emprisonnent de l'air entre elles, réduisant progressivement le volume de l'air emprisonné et augmentant ainsi sa pression.

Le importance des compresseurs d'air rotatifs à vis réside dans leur capacité à fournir un flux continu d'air comprimé avec une efficacité et une fiabilité élevées. Ils sont généralement plus économes en énergie que les compresseurs à pistons traditionnels, en particulier dans les applications nécessitant une alimentation en air constante. Leur conception permet un fonctionnement plus fluide, moins d’usure et des besoins de maintenance réduits par rapport aux autres types de compresseurs.

Applications courantes dans l'industrie et la fabrication : Les compresseurs d'air rotatifs à vis sont largement utilisés dans diverses industries en raison de leur polyvalence et de leur efficacité. Certaines applications courantes incluent :

1. Outils et équipements pneumatiques : alimenter les outils pneumatiques dans les chaînes de fabrication et d’assemblage.

2. Peinture par pulvérisation : Fournit une pression d’air constante pour les processus de peinture automobile et industrielle.

3. Usinage CNC : fourniture d'air comprimé pour les changements d'outils et l'élimination des copeaux dans la fabrication contrôlée par ordinateur.

4. Emballage et embouteillage : Exploitation de machines d'emballage et de systèmes de remplissage pneumatiques.

5. Fabrication textile : alimenter les métiers à tisser à jet d’air et autres équipements de transformation textile.

6. Production d'aliments et de boissons : fournir de l'air propre et sans huile pour la manipulation et l'emballage des produits.

7. Fabrication pharmaceutique : fourniture d'air comprimé pour divers processus nécessitant des conditions stériles.

8. Exploitation minière et construction : alimentation de perceuses pneumatiques, de marteaux-piqueurs et d'autres équipements lourds.

9. Service automobile : fonctionnement d'ascenseurs, de clés à chocs et d'autres outils pneumatiques dans les ateliers de réparation.

10. Traitement chimique : fourniture d'air comprimé pour le contrôle des processus et les systèmes de transport pneumatique.

Ces applications mettent en évidence le rôle crucial que jouent les compresseurs d’air rotatifs à vis dans l’industrie et la fabrication modernes, contribuant à accroître la productivité, l’efficacité et la qualité dans divers secteurs.

Qu’est-ce qu’un compresseur d’air rotatif à vis ?

Les compresseurs d'air rotatifs à vis sont des machines avancées conçues pour produire de l'air comprimé pour diverses applications industrielles et commerciales. Ces compresseurs sont largement utilisés en raison de leur efficacité, de leur fiabilité et de leur capacité à fournir une alimentation continue en air comprimé.

Fonctionnement de base à l'aide de vis hélicoïdales :

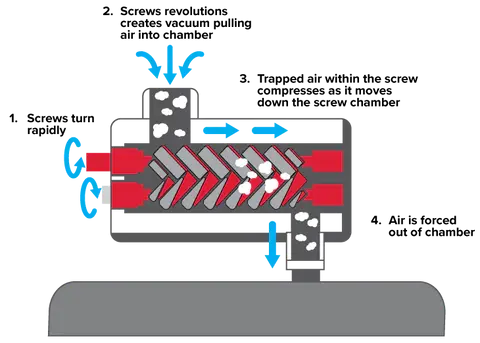

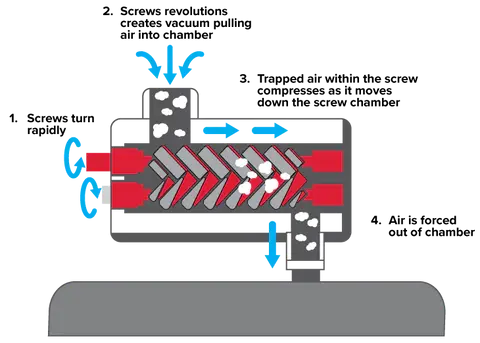

Le noyau d’un compresseur d’air rotatif à vis se compose de deux vis hélicoïdales imbriquées, généralement appelées rotors mâle et femelle. Voici comment ils fonctionnent :

1. Admission d'air : L'air ambiant est aspiré dans le compresseur via une soupape d'admission.

2. Compression : Lorsque les rotors tournent, ils créent des cavités qui emprisonnent l’air entrant. Ces cavités diminuent progressivement en taille à mesure que les rotors tournent, comprimant l'air emprisonné.

3. Injection d'huile : dans les systèmes inondés d'huile, l'huile est injectée dans la chambre de compression pour refroidir l'air, sceller les espaces entre les rotors et lubrifier les pièces mobiles.

4. Décharge : L'air comprimé, mélangé à de l'huile, est déchargé de la chambre de compression.

5. Séparation : Le mélange air-huile passe par un système de séparation, où l'huile est éliminée de l'air comprimé.

6. Refroidissement et séchage : L'air comprimé est ensuite refroidi et peut passer par des systèmes de traitement supplémentaires (comme des sécheurs) avant d'être stocké ou utilisé.

Comparaison avec les compresseurs alternatifs :

Les compresseurs rotatifs à vis offrent plusieurs avantages par rapport aux compresseurs traditionnels à pistons :

1. Fonctionnement continu : les compresseurs rotatifs à vis peuvent fonctionner en continu, tandis que les compresseurs alternatifs nécessitent généralement des arrêts plus fréquents pour le refroidissement.

2. Débit d'air plus fluide : les compresseurs à vis fournissent un débit d'air plus constant avec moins de pulsations par rapport à la sortie intermittente des compresseurs alternatifs.

3. Efficacité énergétique : À des capacités plus élevées, les compresseurs rotatifs à vis sont généralement plus économes en énergie, en particulier lorsqu'ils fonctionnent à pleine charge.

4. Niveau sonore : Les compresseurs rotatifs à vis ont tendance à être plus silencieux que les modèles à pistons.

5. Maintenance : Les compresseurs à vis comportent moins de pièces mobiles, ce qui peut entraîner une réduction des besoins et des coûts de maintenance au fil du temps.

6. Taille et poids : Pour un même débit d’air, les compresseurs rotatifs à vis sont souvent plus compacts et plus légers que les unités à mouvement alternatif.

7. Entraînement d'huile : les compresseurs rotatifs à vis ont généralement des taux d'entraînement d'huile plus faibles, ce qui peut être crucial pour les applications nécessitant de l'air pur.

8. Cycle de service : les compresseurs à vis sont mieux adaptés aux applications nécessitant des cycles de service élevés ou un fonctionnement continu.

En conclusion, les compresseurs d'air rotatifs à vis offrent une solution fiable, efficace et polyvalente pour de nombreux besoins industriels en air comprimé, ce qui en fait un choix populaire dans divers secteurs.

Comment ça marche ?

Compresseurs d'air rotatifs à vis fonctionnent grâce à un processus sophistiqué mais efficace qui implique l’admission, la compression et la décharge d’air. Comprendre ce processus et le rôle de l’huile ou des revêtements alternatifs est crucial pour apprécier la fonctionnalité de ces machines.

Processus d’admission, de compression et de décharge d’air :

1. Prise d'air :

Le processus commence lorsque l'air ambiant est aspiré dans le compresseur via une soupape d'admission.

Cette vanne est généralement équipée d'un filtre à air pour éliminer la poussière et autres particules, garantissant ainsi que de l'air propre pénètre dans la chambre de compression.

2. Compression :

Le cœur du compresseur est constitué de deux vis hélicoïdales imbriquées : un rotor mâle (généralement à lobes convexes) et un rotor femelle (à cannelures concaves).

Lorsque ces rotors tournent, ils créent entre eux une série de cavités en forme de V.

L'air pénètre dans ces cavités à l'extrémité d'admission des vis.

Au fur et à mesure que les rotors continuent de tourner, les cavités se déplacent vers l'extrémité de décharge, leur volume diminuant progressivement.

Cette réduction de volume se traduit par la compression de l'air emprisonné.

3. Décharge :

À la fin du processus de compression, l’air désormais comprimé est expulsé par une vanne de décharge.

La vanne de décharge est généralement conçue pour maintenir une pression constante dans le système.

À partir de là, l'air comprimé peut être refroidi, séché ou traité avant d'être stocké ou utilisé.

Rôle de l’huile et des revêtements alternatifs en compression :

L'huile joue un rôle crucial dans la plupart des compresseurs d'air rotatifs à vis, bien que certains modèles utilisent des revêtements alternatifs. Voici comment ils fonctionnent :

1. Compresseurs à bain d'huile :

L'huile est injectée dans la chambre de compression pendant le fonctionnement.

Il sert à plusieurs fins : a) Refroidissement : absorbe la chaleur générée pendant la compression. b) Étanchéité : forme une barrière entre les rotors et le boîtier, améliorant ainsi l'efficacité. c) Lubrification : réduit la friction entre les pièces mobiles, prolongeant ainsi la durée de vie du compresseur.

1. Après compression, l’huile est séparée de l’air, refroidie et remise en circulation.

2. Compresseurs sans huile :

Ceux-ci utilisent des revêtements alternatifs à l’huile.

Les revêtements courants incluent le PTFE (polytétrafluoroéthylène) ou d'autres matériaux spécialisés.

Ces revêtements assurent : a) Une fonction d'étanchéité similaire à celle de l'huile. b) Friction réduite entre les rotors et le carter.

Les compresseurs sans huile sont essentiels dans les applications nécessitant un air absolument pur, telles que la transformation des aliments ou la fabrication pharmaceutique.

3. Compresseurs à injection d'eau :

Une variante moins courante qui utilise de l'eau au lieu de l'huile pour le refroidissement et l'étanchéité.

Bénéfique dans les applications où même des traces d’huile sont inacceptables.

Le choix entre les compresseurs à bain d'huile et sans huile (ou à injection d'eau) dépend des exigences spécifiques de l'application, en tenant compte de facteurs tels que les besoins en matière de pureté de l'air, l'efficacité énergétique et les considérations de maintenance.

Comprendre ces processus permet d'apprécier l'efficacité et la polyvalence des compresseurs d'air rotatifs à vis, expliquant leur utilisation généralisée dans diverses applications industrielles.

Types de compresseurs d'air rotatifs à vis

Les compresseurs d'air rotatifs à vis peuvent être globalement classés en deux types principaux : les compresseurs à injection d'huile et les compresseurs sans huile. Chaque type a ses propres caractéristiques, avantages et applications.

Compresseurs à injection d'huile

Fonction : Les compresseurs rotatifs à vis à injection d'huile utilisent de l'huile dans la chambre de compression pendant le fonctionnement. L'huile sert à plusieurs fins, notamment le refroidissement, l'étanchéité et la lubrification.

1. Refroidissement : L’huile absorbe la chaleur générée pendant le processus de compression, aidant ainsi à maintenir des températures de fonctionnement optimales.

2. Étanchéité : Il forme une barrière entre les rotors et le carter, améliorant l’efficacité de la compression en minimisant les fuites d’air.

3. Lubrification : L'huile réduit la friction entre les pièces mobiles, en particulier les rotors, prolongeant ainsi la durée de vie du compresseur.

Avantages:

1. Efficacité supérieure : Les propriétés d’étanchéité de l’huile permettent de meilleurs taux de compression et une meilleure efficacité énergétique.

2. Températures de fonctionnement plus basses : le refroidissement de l'huile aide à maintenir des températures plus basses, réduisant ainsi l'usure des composants.

3. Coût initial inférieur : les modèles à injection d’huile sont généralement moins chers que les alternatives sans huile.

4. Durée de vie plus longue : une friction réduite entraîne moins d'usure des composants, prolongeant potentiellement la durée de vie opérationnelle du compresseur.

5. Fonctionnement plus silencieux : l’huile aide à atténuer le bruit, ce qui entraîne des performances plus silencieuses par rapport aux modèles sans huile.

Applications: Les compresseurs à injection d'huile sont largement utilisés dans diverses industries où des traces d'huile dans l'air comprimé sont acceptables. Les applications courantes incluent :

1. Lignes générales de fabrication et d’assemblage

2. Ateliers de réparation automobile

3. Chantiers

4. Fabrication de menuiserie et de meubles

5. Opérations de travail des métaux et d'usinage

6. Industrie textile

7. Opérations minières

Compresseurs sans huile

Fonction : Les compresseurs rotatifs à vis sans huile fonctionnent sans huile dans la chambre de compression. Au lieu de cela, ils utilisent des revêtements spéciaux sur les rotors et des technologies d'étanchéité avancées pour obtenir une compression.

1. Compression de l'air : les rotors sont conçus avec précision pour comprimer l'air sans avoir besoin d'un joint d'huile.

2. Refroidissement : Ces compresseurs utilisent souvent des systèmes de refroidissement à air ou à eau pour gérer la chaleur.

3. Étanchéité : Des revêtements spéciaux et des caractéristiques de conception maintiennent l’étanchéité entre les rotors et le boîtier.

Avantages:

1. Sortie d'air propre : sans huile dans la chambre de compression, il n'y a aucun risque de contamination par l'huile dans l'air comprimé.

2. Coûts de maintenance réduits : Pas besoin de vidanges d’huile ou de systèmes de filtration d’huile.

3. Respectueux de l'environnement : élimine le risque d'élimination de l'huile et la contamination potentielle de l'environnement.

4. Qualité de l'air constante : fournit un air fiable et sans huile tout au long de la durée de vie du compresseur.

5. Conformité aux normes strictes de qualité de l’air : répond aux exigences des industries avec une tolérance zéro en matière de contamination par l’huile.

Applications: Les compresseurs sans huile sont essentiels dans les industries et les applications où la pureté de l'air est essentielle :

1. Production d'aliments et de boissons

2. Fabrication pharmaceutique

3. Production d'électronique et de semi-conducteurs

4. Installations médicales et dentaires

5. Industrie textile (pour les procédés spécialisés)

6. Traitement chimique

7. Peinture par pulvérisation dans l’industrie automobile et autres

8. Opérations de brassage et d'embouteillage

Les compresseurs rotatifs à vis à injection d'huile et sans huile ont leur place dans le monde industriel. Le choix entre eux dépend des exigences spécifiques de l'application, notamment les besoins en matière de qualité de l'air, les considérations d'efficacité énergétique, la capacité d'investissement initiale et les coûts opérationnels à long terme. Comprendre ces différences permet aux entreprises de sélectionner le type de compresseur d’air rotatif à vis le plus approprié pour leurs besoins uniques.

Composants des compresseurs d'air rotatifs à vis

Les compresseurs d'air rotatifs à vis se composent de plusieurs composants clés qui fonctionnent ensemble pour fournir un air comprimé efficace et fiable. Comprendre ces composants est crucial pour un fonctionnement, une maintenance et un dépannage appropriés.

Air-End : Rotors, vannes, roulements

La partie air est le cœur d’un compresseur rotatif à vis, responsable de la compression réelle de l’air.

1. Rotors :

Se compose généralement d'un rotor mâle (lobes convexes) et d'un rotor femelle (flûtes concaves).

Usiné avec précision pour garantir des tolérances serrées et une compression efficace

Les matériaux comprennent souvent de l'acier avec des revêtements spécialisés pour plus de durabilité et d'efficacité.

2. Vannes :

Soupape d'admission : contrôle l'admission d'air dans la chambre de compression

Soupape de pression minimale : maintient la pression minimale du système pour une bonne circulation de l'huile

Clapet anti-retour : empêche le reflux de l'air comprimé

3. Roulements :

Soutenir les rotors et absorber les charges radiales et axiales

Les types incluent des roulements à rouleaux, des roulements à billes ou des roulements à billes

Critique pour maintenir un alignement et une efficacité corrects du rotor

Moteur et système de contrôle : types de moteurs, mécanismes de contrôle

Le moteur alimente le compresseur, tandis que le système de contrôle gère son fonctionnement.

1. Types de moteurs :

Moteurs asynchrones : les plus courants, les plus fiables et les plus économiques

Moteurs à aimants permanents : rendement supérieur, notamment à charges partielles

Moteurs à entraînement à vitesse variable (VSD) : permettent une vitesse réglable pour correspondre à la demande d'air

2. Mécanismes de contrôle :

Contrôle de chargement/déchargement : alterne entre les états de pleine charge et de repos

Contrôle de modulation : ajuste la soupape d'admission en fonction de la demande d'air

Contrôle de vitesse variable : ajuste la vitesse du moteur pour correspondre précisément à la demande d'air

Systèmes de contrôle en réseau : gérez plusieurs compresseurs pour une efficacité optimale

Filtres pour compresseur d'air : filtres d'admission, en ligne et à huile

Les filtres sont essentiels pour maintenir la qualité de l’air et protéger les composants du compresseur.

1. Filtres d'admission :

Élimine la poussière et les particules de l'air entrant

Protéger les composants internes de la contamination

2. Filtres en ligne :

Installé dans la conduite d'air comprimé

Élimine l'humidité, l'huile et les particules de l'air comprimé

Différentes qualités disponibles pour diverses exigences en matière de qualité de l'air

3. Filtres à huile :

Nettoyer l'huile avant sa recirculation dans les compresseurs à injection d'huile

Crucial pour maintenir la qualité de l’huile et protéger les composants internes

Système de refroidissement : refroidi par air ou refroidi par eau

Les systèmes de refroidissement gèrent la chaleur générée lors de la compression.

1. Systèmes refroidis par air :

Utilisez des ventilateurs pour forcer l'air sur les ailettes de refroidissement

Conception plus simple, plus facile à installer et à entretenir

Convient à la plupart des applications avec des températures ambiantes modérées

2. Systèmes refroidis par eau :

Utilisez de l'eau ou du liquide de refroidissement circulant à travers un échangeur de chaleur

Plus efficace, en particulier dans les environnements à haute température

Exiger l’accès à un approvisionnement en eau approprié et à un traitement approprié de l’eau

Système d'injection d'huile : carter d'huile, filtres, séparateurs

Pour les compresseurs à injection d'huile, le système d'huile est crucial pour le fonctionnement et l'efficacité.

1. Carter d'huile :

Réservoir pour stocker et refroidir l'huile

Souvent intégré au boîtier de ventilation

2. Filtres à huile :

Éliminer les contaminants de l'huile

Critique pour protéger les composants internes et maintenir l’efficacité

3. Séparateurs d'huile :

Retirer l'huile de l'air comprimé après compression

Utilisez généralement une combinaison de filtres de séparation mécanique et de filtres coalescents

Crucial pour la qualité de l’air et la récupération du pétrole

Chacun de ces composants joue un rôle essentiel dans le fonctionnement d’un compresseur d’air rotatif à vis. Une compréhension, un entretien et une sélection appropriés de ces composants garantissent des performances, une efficacité et une longévité optimales du système de compresseur.

Accessoires pour compresseurs d'air à vis rotative

Pour optimiser les performances et l’efficacité des compresseurs d’air rotatifs à vis, divers accessoires sont généralement utilisés. Ces accessoires peuvent améliorer la qualité de l’air comprimé, augmenter la fiabilité du système et prolonger la durée de vie des équipements. Voici trois accessoires importants couramment utilisés :

Sécheurs d'air comprimé : réfrigérés ou déshydratants

Les sécheurs d'air comprimé sont essentiels pour éliminer l'humidité de l'air comprimé. L'humidité peut entraîner la corrosion des pipelines, endommager les outils et affecter la qualité du produit final. Il existe deux principaux types de séchoirs :

Séchoirs réfrigérés :

1. Principe de fonctionnement : refroidit l'air en dessous de son point de rosée pour condenser l'humidité.

2. Avantages :

Coût initial inférieur

Coûts d’exploitation réduits

Convient à la plupart des applications industrielles

3. Inconvénients :

Impossible d'atteindre des points de rosée extrêmement bas

4. Applications : usage industriel général, tel que la réparation automobile, la peinture, etc.

Sécheurs par adsorption :

1. Principe de fonctionnement : utilise des matériaux absorbant l'humidité (par exemple, de l'alumine activée) pour éliminer la vapeur d'eau.

2. Avantages :

Peut atteindre des points de rosée très bas (jusqu'à -40°C ou moins)

Convient aux applications nécessitant de l'air extrêmement sec

3. Inconvénients :

Coûts initiaux et opérationnels plus élevés

Nécessite un remplacement ou une régénération périodique du déshydratant

4. Applications : Produits pharmaceutiques, transformation des aliments, fabrication électronique, etc.

Le choix du type de sécheur approprié dépend des exigences spécifiques de l'application, de la qualité de l'air souhaitée et des considérations liées aux coûts d'exploitation.

Réservoir récepteur d'air

Les réservoirs d'air sont des composants importants dans les systèmes de compresseurs d'air rotatifs à vis, remplissant plusieurs fonctions clés :

1. Stockage d’air comprimé :

Fournit un tampon pour l'air comprimé, répondant aux demandes élevées à court terme

Réduit la fréquence de démarrage et d'arrêt du compresseur, prolongeant ainsi la durée de vie de l'équipement

2. Stabilisation de la pression du système :

Équilibre les fluctuations de l’offre et de la demande, en maintenant une pression stable du système

Améliore l’efficacité et la longévité des équipements en aval

3. Refroidissement et condensation :

Fournit un temps de refroidissement supplémentaire pour l'air comprimé

Permet une condensation supplémentaire de l'humidité et des vapeurs d'huile, améliorant ainsi la qualité de l'air

4. Amortissement des pulsations :

Réduit les pulsations de pression du compresseur

Fournit un flux d’air plus fluide

La sélection du réservoir de réception d’air de la bonne taille est cruciale pour l’efficacité globale du système. La taille du réservoir dépend généralement de la puissance du compresseur, des modèles de demande d'air et des exigences de pression du système.

Vannes de vidange

Les vannes de vidange sont des dispositifs utilisés pour éliminer les condensats des systèmes d'air comprimé. Ils sont essentiels au maintien des performances du système et à la protection des équipements en aval. Les principaux types comprennent :

1. Vannes de vidange manuelles :

Exiger des opérateurs qu’ils ouvrent périodiquement la vanne pour évacuer l’eau

Avantages : Simple et peu coûteux

Inconvénients : Peut être négligé, entraînant potentiellement des problèmes d’accumulation d’eau

2. Vannes de vidange commandées par minuterie :

Ouverture automatique à intervalles de temps prédéfinis

Avantages : Aucune intervention manuelle requise, fonctionnement fiable

Inconvénients : Peut s'ouvrir lorsque la vidange n'est pas nécessaire, gaspillant ainsi l'air comprimé.

3. Vannes de vidange électroniques à détection de niveau :

Utilisez des capteurs pour détecter les niveaux de condensats et vidangez uniquement lorsque cela est nécessaire.

Avantages : Efficace, économe en énergie, minimise les pertes d'air comprimé

Inconvénients : coût initial plus élevé, peut nécessiter plus de maintenance

4. Vannes de vidange à flotteur :

Utilisez un mécanisme à flotteur pour vidanger automatiquement lorsque l'eau atteint un certain niveau

Avantages : Simple et fiable, ne nécessite aucune alimentation externe

Inconvénients : Peut être affecté par la saleté, nécessite un nettoyage périodique

Le choix du type de vanne de vidange approprié dépend de la taille du système, des conditions environnementales, des capacités de maintenance et des considérations budgétaires. Une bonne gestion des condensats peut améliorer considérablement l’efficacité du système, réduire les coûts de maintenance et prolonger la durée de vie des équipements.

Ces accessoires, lorsqu'ils sont utilisés conjointement avec des compresseurs d'air rotatifs à vis, peuvent améliorer considérablement les performances et la fiabilité de l'ensemble du système d'air comprimé. La sélection de la bonne combinaison d'accessoires est cruciale pour optimiser le fonctionnement du système, réduire les coûts d'exploitation et garantir la qualité de l'air comprimé.

Choisir un compresseur d'air rotatif à vis

La sélection du compresseur d'air rotatif à vis adapté à vos besoins est cruciale pour l'efficacité opérationnelle et la rentabilité. Plusieurs facteurs clés doivent être pris en compte lors de la prise de cette décision :

Taille de la demande : la capacité du compresseur doit correspondre à vos besoins en matière de demande d'air. Pour déterminer ceci :

· Calculez votre consommation actuelle d'air comprimé

· Estimer les besoins futurs en cas d'expansion potentielle

· Tenir compte des périodes de pointe

Un surdimensionnement peut entraîner une consommation d'énergie inutile, tandis qu'un sous-dimensionnement peut entraîner une alimentation en air insuffisante. Visez un compresseur capable de gérer votre demande de pointe avec une capacité supplémentaire pour plus de flexibilité.

Coût à vie : lors de l’évaluation des compresseurs d’air rotatifs à vis, tenez compte du coût total de possession, et pas seulement du prix d’achat initial. Cela comprend :

· Investissement initial

· Coûts énergétiques (généralement 70 à 80 % des coûts sur la durée de vie)

· Frais d'entretien

· Pièces de rechange

· Coûts potentiels des temps d'arrêt

Les modèles économes en énergie peuvent avoir des coûts initiaux plus élevés, mais peuvent permettre des économies significatives au fil du temps. Les compresseurs à entraînement à vitesse variable (VSD) peuvent être particulièrement rentables pour les applications dont la demande est fluctuante.

Niveaux de bruit : les considérations liées au bruit sont importantes, en particulier dans les environnements de travail où un bruit excessif peut être perturbateur ou potentiellement nocif. Les facteurs à considérer comprennent :

· Conception du compresseur (certains modèles sont spécialement conçus pour un fonctionnement plus silencieux)

· Enceintes ou options d'insonorisation

· Lieu d'installation au sein de votre établissement

De nombreux compresseurs rotatifs à vis modernes fonctionnent à des niveaux sonores inférieurs à ceux des modèles à pistons, mais il est toujours important de vérifier les décibels et d'envisager des mesures supplémentaires de réduction du bruit si nécessaire.

Pureté de l'air : La qualité de l'air requise dépend de votre application spécifique. Considérer:

· Normes ou réglementations de l'industrie pour la pureté de l'air

· Sensibilité de vos procédés ou équipements aux contaminants

· Conséquences potentielles de la contamination de l'air

Pour les applications nécessitant une grande pureté de l'air, telles que la transformation des aliments ou les produits pharmaceutiques, vous devrez peut-être investir dans des compresseurs sans huile ou dans des équipements de traitement de l'air supplémentaires comme des filtres et des sécheurs.

Modèles d'utilisation : Comprendre vos modèles d'utilisation est crucial pour sélectionner le compresseur le plus approprié :

· Fonctionnement continu ou intermittent

· Demande constante versus besoins fluctuants

· Heures de fonctionnement par jour/semaine

Pour une demande variable, envisagez des compresseurs VSD capables d'ajuster la puissance pour répondre à l'évolution des besoins. Pour un fonctionnement continu, concentrez-vous sur les modèles conçus pour des cycles de service et une fiabilité élevés.

Considérations supplémentaires :

· Contraintes d'espace : assurez-vous que le compresseur s'adapte à votre espace disponible

· Conditions environnementales : Tenez compte de la température ambiante, de l'humidité et de la qualité de l'air.

· Exigences de maintenance : évaluer la facilité de maintenance et la disponibilité du support de service

· Compatibilité avec les systèmes existants : en cas d'intégration avec l'équipement actuel, assurez-vous de la compatibilité

· Évolutivité future : envisagez le potentiel d'expansion future ou l'évolution des besoins

En évaluant soigneusement ces facteurs, vous pouvez sélectionner un compresseur d'air rotatif à vis qui non seulement répond à vos besoins actuels, mais offre également une valeur et une efficacité à long terme pour vos opérations. N'oubliez pas que consulter des spécialistes de l'air comprimé peut fournir des informations précieuses adaptées à votre situation spécifique.

Avantages et inconvénients des compresseurs d'air rotatifs à vis

Les compresseurs d'air rotatifs à vis sont devenus de plus en plus populaires dans diverses industries en raison de leurs caractéristiques uniques. Cependant, comme toute technologie, elles présentent à la fois des avantages et des inconvénients. Les comprendre peut aider à prendre des décisions éclairées concernant leur adoption et leur utilisation.

Avantages : efficacité, fiabilité, qualité de l'air et gain de place

1.Efficacité :

Efficacité volumétrique élevée, généralement 70 à 90 %

Débit d'air constant, même dans des conditions variables

Fonctionnement économe en énergie, en particulier avec les modèles à entraînement à vitesse variable (VSD)

Peut fonctionner à un cycle de service de 100 %, adapté à un fonctionnement continu

2. Fiabilité :

Moins de pièces mobiles par rapport aux compresseurs alternatifs

Conçu pour une longue durée de vie opérationnelle avec un entretien approprié

Des performances constantes dans le temps

Niveaux de vibrations réduits, réduisant ainsi l'usure des composants

3. Qualité de l’air :

Les modèles à injection d'huile offrent une meilleure qualité de l'air que de nombreux compresseurs alternatifs

Modèles sans huile disponibles pour les applications nécessitant un air ultra propre

Flux d'air constant avec un minimum de pulsations

Températures de fonctionnement plus basses, réduisant la dégradation thermique des lubrifiants

4. Gains de place :

Conception compacte, notamment par rapport aux compresseurs alternatifs de capacité équivalente

Configurations verticales disponibles pour une optimisation supplémentaire de l'espace

Les conceptions intégrées avec des séchoirs et des filtres peuvent économiser de l'espace au sol supplémentaire

Un fonctionnement plus silencieux permet une installation plus proche du point d'utilisation

Inconvénients : coût initial, complexité de maintenance, considérations environnementales

1. Coût initial :

Investissement initial plus élevé par rapport aux compresseurs alternatifs

Les composants spécialisés peuvent être plus chers

Des frais supplémentaires pour les équipements de traitement de l’air peuvent être nécessaires

Les modèles VSD ont des coûts initiaux plus élevés, bien qu'ils permettent souvent des économies à long terme

2. Complexité de la maintenance :

Nécessite des connaissances et des outils spécialisés pour l’entretien et les réparations

Composants internes plus complexes par rapport aux conceptions de compresseurs plus simples

Un entretien régulier est crucial pour des performances et une longévité optimales

Potentiel de coûts de réparation plus élevés s’il n’est pas correctement entretenu

3. Considérations environnementales :

Les modèles à injection d'huile nécessitent une élimination et une gestion appropriées de l'huile

Potentiel de contamination par l’huile s’il n’est pas correctement entretenu

La consommation d'énergie peut être importante, ce qui a un impact sur l'empreinte carbone

La pollution sonore, bien que généralement moindre que celle des compresseurs à pistons, peut néanmoins être préoccupante.

Considérations supplémentaires :

1. Sensibilité aux conditions d’entrée :

Les performances peuvent être affectées par les changements de température et d’humidité de l’air d’admission

Peut nécessiter une filtration supplémentaire dans les environnements poussiéreux

2. Récupération de chaleur :

Bien que ce ne soit pas un inconvénient, la chaleur importante générée lors de la compression peut être exploitée pour d'autres processus, mais nécessite un investissement supplémentaire.

3. Rapport de pression minimum :

Les compresseurs rotatifs à vis ont généralement un rapport de pression minimum, qui peut ne pas convenir aux applications à très basse pression.

4. Considérations relatives au dimensionnement :

Les unités surdimensionnées peuvent entraîner un fonctionnement inefficace et une usure accrue

Les unités sous-dimensionnées peuvent ne pas répondre à la demande d'air, entraînant des problèmes de système

5. Exigences de formation :

Les opérateurs et le personnel de maintenance peuvent avoir besoin d'une formation spécialisée

En conclusion, les compresseurs d'air rotatifs à vis offrent des avantages significatifs en termes d'efficacité, de fiabilité, de qualité de l'air et de gain de place. Ces avantages les rendent idéaux pour de nombreuses applications industrielles, en particulier celles nécessitant un fonctionnement continu ou une qualité d'air élevée. Cependant, le coût initial plus élevé, la complexité de la maintenance et les considérations environnementales doivent être soigneusement mis en balance avec ces avantages. Un dimensionnement approprié, un entretien régulier et la prise en compte des exigences spécifiques de l'application sont cruciaux pour maximiser les avantages tout en atténuant les inconvénients des compresseurs d'air rotatifs à vis.

Français

Français