Avez-vous déjà pensé à comment compresseurs d'air maintenir des niveaux de pression exacts de manière autonome ? La réponse réside dans l’équipement critique appelé pressostat.

Dans les applications utilisées dans la fabrication et dans les ateliers, les pressostats des compresseurs d'air servent de protections vigilantes sur les systèmes d'air comprimé, aidant réellement à faire ressortir l'équilibre entre la demande et l'offre de pression. De plus, l'incorporation de ces dispositifs sophistiqués contrôle automatiquement la puissance du compresseur, maintenant ainsi la cohérence de la pression et protégeant la valeur de l'outil.

Ce guide exhaustif traite des types, des fonctions, des critères de sélection et des exigences de maintenance des pressostats des compresseurs d'air.

Qu'est-ce qu'un pressostat de compresseur d'air ?

Le principal mécanisme de contrôle, qui contrôle le fonctionnement automatique des compresseurs d’air, est appelé pressostat du compresseur d’air. Il fonctionne efficacement en surveillant et en répondant aux changements de pression de l'air présent dans le système du compresseur d'air. La fonctionnalité principale du pressostat du compresseur d’air dépend de sa membrane mécanique. Il fléchit en réponse à la variation de pression et envoie un contact électrique qui établira ou déconnectera le circuit avec le moteur du compresseur.

Mécanisme de pressostat

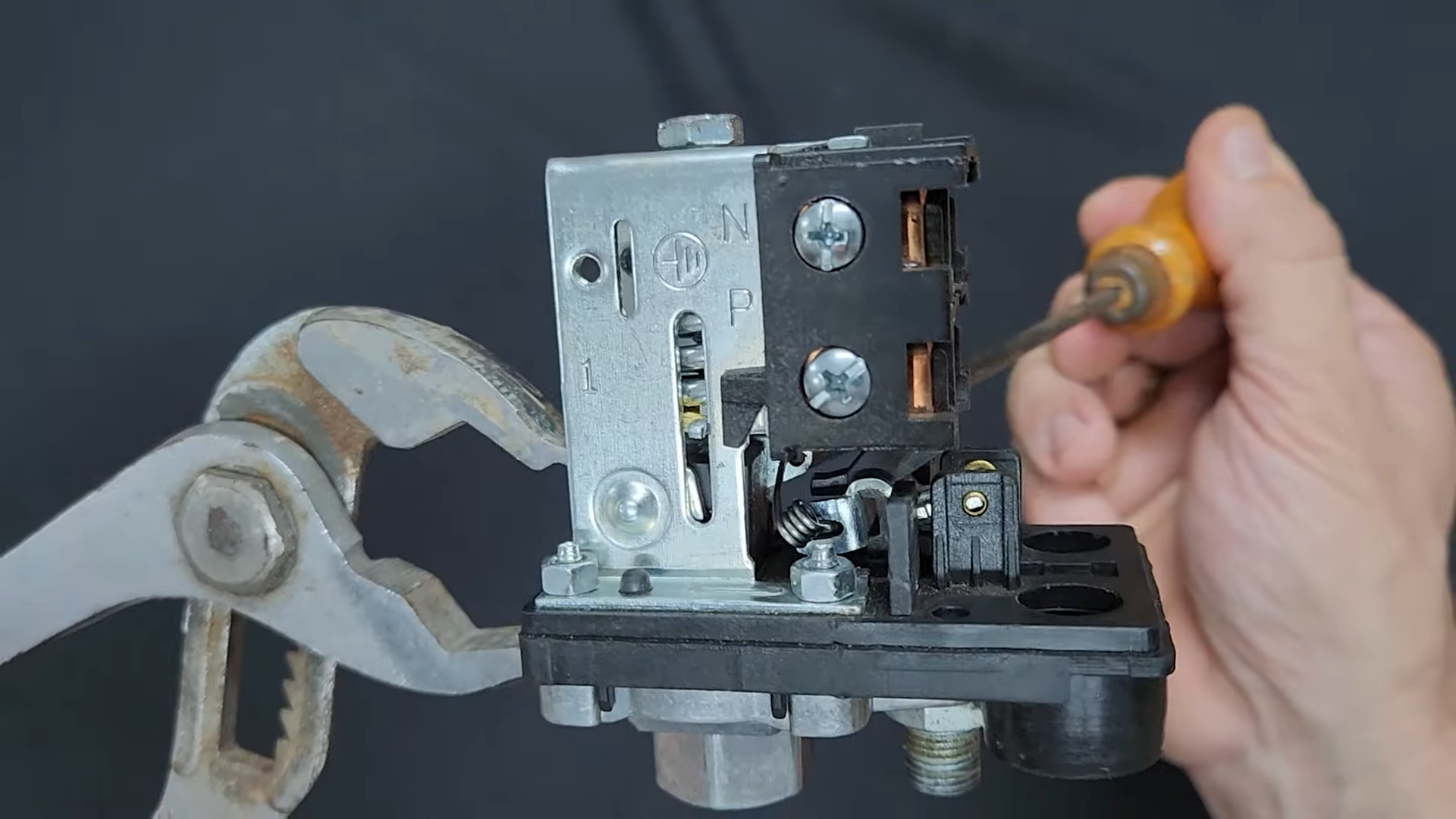

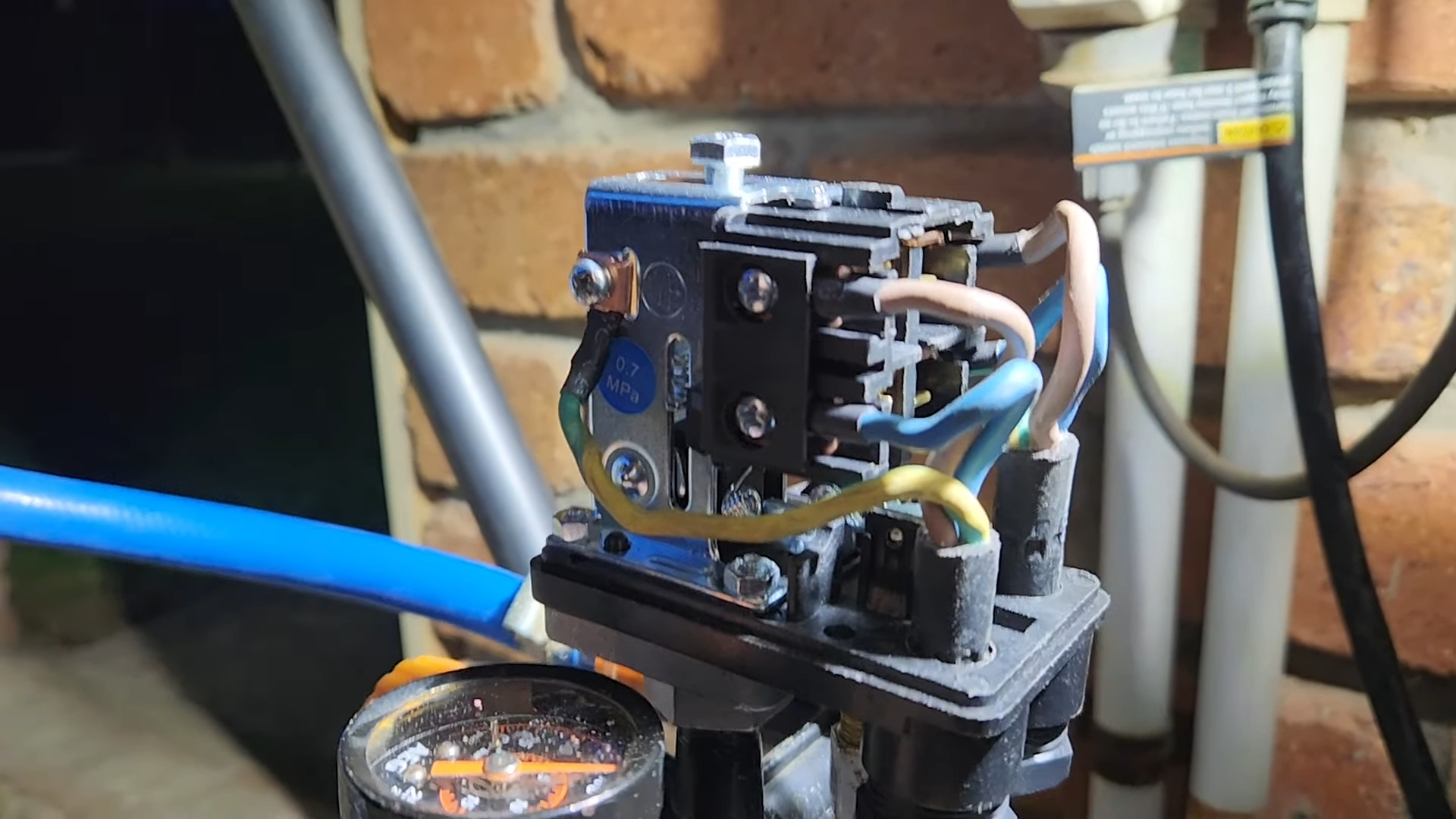

Un pressostat d'air possède un mécanisme à clé dans un système de diaphragme à ressort associé à des contacts électriques. L'interrupteur coupe l'alimentation du compresseur une fois que la pression atteint le point de coupure réglé dans le pressostat d'air ; il s'agirait généralement d'une pression d'environ 125 à 175 PSI selon l'appareil ou le modèle utilisé. Lorsque la pression du système tombe jusqu'au point d'enclenchement, qui est environ 20 à 30 PSI en dessous de la pression de coupure, l'interrupteur se reconnecte et rallume le moteur du compresseur.

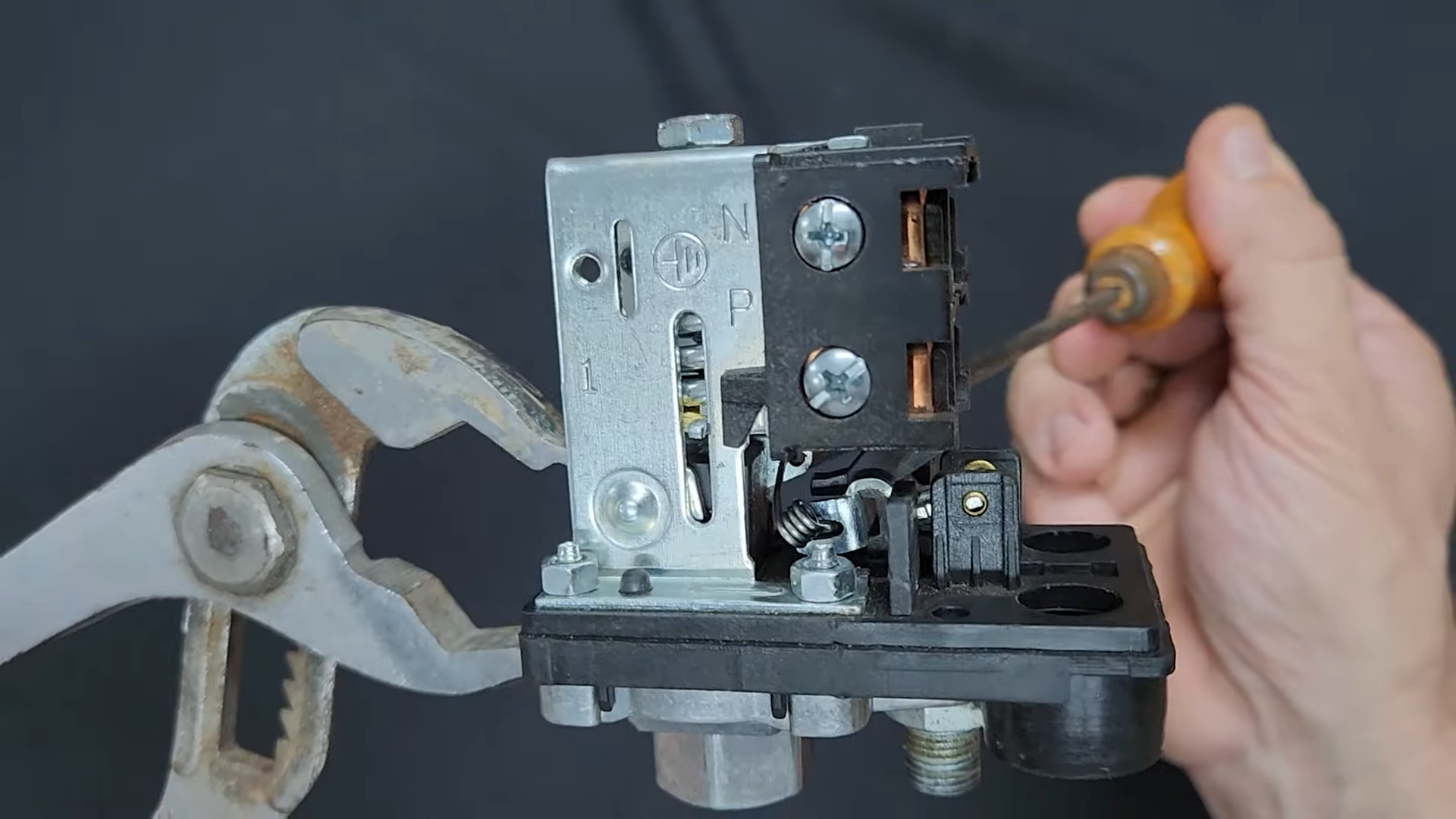

Composants du pressostat du compresseur d'air

Diaphragme de détection de pression

Membranes flexibles qui réagissent à tous les changements de pression se produisant dans le système et sont généralement construites à partir de matériaux durables tels que du caoutchouc renforcé ou des polymères synthétiques. Le plus important est leur fiabilité et leur précision pour la détection de pression.

Ressorts de réglage

Les ressorts d'étalonnage coupent avec précision la limite ajustée de pression d'entrée/sortie, permettant de définir une plage de pression de fonctionnement en fonction des besoins spécifiques de l'application.

Contacts électriques

Des contacts électriques robustes établissent ou coupent le circuit par lequel l'alimentation est fournie au moteur du compresseur. Les contacts sont fabriqués à partir d'alliages d'argent ou de cuivre pour une conductivité optimale, ce qui contribue à minimiser l'usure.

Soupape de déchargement

Il s'agit d'une vanne intégrée qui est installée pour ouvrir l'air de la tête de pompe lorsque le compresseur cesse de fonctionner. Cela minimise la charge lors du démarrage et évite les dommages pendant le cycle de démarrage du moteur.

Comment fonctionne le contrôle du pressostat d'air ?

Le pressostat du compresseur d'air fonctionne avec une relation complexe entre les pièces mécaniques et électriques pour obtenir un contrôle précis de la pression. Il allume et éteint automatiquement le compresseur lorsque la pression de l'air comprimé atteint un niveau prédéterminé.

Surveillance de la pression du système

Mécanisme de détection de pression

Le diaphragme de détection de pression mesure en permanence la pression du réservoir, se pliant en réponse à tout changement de pression, convertissant ainsi l'énergie mécanique en activation du commutateur via des ressorts calibrés.

Surveillance du point de consigne

Les éléments de détection internes mesurent la pression entre les points d'entrée et de sortie spécifiés, qui est généralement un différentiel de 20 à 30 PSI qui devrait garantir un cycle correct du compresseur.

Systèmes de rétroaction

De telles boucles de rétroaction de pression permettent une surveillance en temps réel de la pression, garantissant des lectures de pression précises et une réponse immédiate à tout changement du système via un capteur mécanique ou électronique.

Signaux et opérations de commutation

Mécanisme de découpe

Les contacts de l'interrupteur s'ouvrent, coupant ainsi le circuit électrique lorsque la pression du réservoir dépasse sa limite (environ 125-175 PSI), ce qui entraîne l'arrêt du moteur du compresseur.

Mécanisme de coupure

Dès qu'il y a une chute de pression par rapport à cette pression coupée, la tension du ressort ferme les contacts de l'interrupteur et met sous tension le moteur du compresseur.

Action de la vanne de déchargement

Lorsque le moteur s'arrête, la vanne de décharge intégrée évacue la pression de refoulement pour que le compresseur redémarre contre cette contre-pression.

Ajustements de la plage de pression

Régulation de pression différentielle

Le réglage de la distance appropriée entre la pression d'enclenchement et la pression de coupure est possible grâce aux mécanismes à ressort réglables pour les techniciens, une optimisation précise du temps de cycle possible pour des applications spécifiques.

Processus d'étalonnage

Le réglage précis des paramètres de pression implique un ajustement minutieux de l'entrée et de la sortie avec des indicateurs de surveillance de la pression du système pour une observation précise.

Systèmes de priorité de sécurité

Entre autres caractéristiques, un mécanisme de sécurité intégré permet un fonctionnement ne dépassant pas les pressions nominales maximales et protège le compresseur et le matériel qui y est attaché.

Types de pressostats pour compresseur d'air

Caractéristiques:

Utilise un mécanisme de diaphragme de tension à ressort directement lié mécaniquement aux contacts électriques, et celui-ci a une caractéristique de réglages de pression réglables et peut également être calibré manuellement.

Avantages:

Construction simple, fonctionnement fiable, rentabilité, entretien facile et réglage très simple du pressostat de dépannage pour les compresseurs d'air.

Inconvénients:

La précision du contrôle de la pression est limitée ; il nécessite des réglages manuels, les pièces mécaniques s’usent avec le temps et il ne dispose d’aucune fonctionnalité avancée de surveillance.

Application:

Pour compresseurs petits et moyens ateliers ; compresseur d'air portatif; besoins industriels de base qui nécessitent juste un contrôle marche-arrêt.

Les pressostats mécaniques du compresseur d'air, la solution de contrôle la plus simple, utilisent un simple système de tension à ressort. Les compresseurs sont engagés ou désengagés lorsque la pression du réservoir atteint certains niveaux prédéfinis via le mouvement d'un diaphragme. Cette conception bien testée permet une régulation sûre de la pression sans appareil électronique sophistiqué, ce qui en fait le plus efficace pour les systèmes d'air comprimé courants qui ne nécessitent qu'une gestion simple de la pression.

Pressostat électronique

Caractéristiques:

Cela comprend un composant de détection de pression numérique ainsi qu'un affichage LED en temps réel de la pression, des points de consigne programmables, ainsi que divers mécanismes de contrôle électroniques.

Avantages:

Ils prennent en charge un contrôle très précis de la pression avec un affichage numérique et des paramètres programmables, offrent des performances constantes et des fluctuations différentielles de pression étroites.

Inconvénients:

Il représente un investissement initial plus coûteux car il peut passer à un dépannage plus compliqué, mais nécessite essentiellement une alimentation électrique et dépend des interférences électriques.

Applications majeures:

Systèmes pneumatiques de précision, usines de fabrication avancées, lignes de production automatisées pour exiger un contrôle spécifique et précis de la pression.

Les pressostats électroniques des compresseurs d’air comprennent des capteurs sophistiqués de haute technologie et des commandes de circuits numériques pour une meilleure précision de leurs opérations. Ces dispositifs de contrôle avancés présentent une interface numérique pour effectuer une surveillance et un réglage précis de la pression. Le pressostat électronique offre des performances stables et une variation de pression plus nette, ce qui le rend mieux adapté à une utilisation dans les applications où une pression d'air stable et constante est nécessaire.

Pressostat intelligent en réseau

Caractéristiques:

Connectivité IoT, surveillance à distance, enregistrement des données, contrôle automatique de la pression et alertes de maintenance prédictive.

Avantages:

Surveillance et ajustement à distance de la pression, analyses approfondies des performances, planification de maintenance automatisée et intégration avec BMS.

Inconvénients:

L’option la plus coûteuse nécessite un réseau d’infrastructure, des problèmes de cybersécurité, une mise en place et une configuration complexes.

Application:

Les principaux domaines d'application comprennent les très grands établissements industriels, les environnements de fabrication intelligents et les systèmes d'air comprimé critiques qui nécessitent une surveillance continue.

Les pressostats intelligents constituent la dernière technologie moderne en matière de systèmes d’air comprimé. Il intègre, dans le cadre de son équipement, des fonctions de base de commutation de pression, ainsi que des capacités de mise en réseau de pointe. Cela permettra un accès très approprié, pratique et à distance à la surveillance et au contrôle des opérations du compresseur. En appliquant ces méthodologies intelligentes, la maintenance prédictive devient une réalité et peut accroître la réalité d'une efficacité optimale des systèmes grâce à une prise de décision basée sur les données.

Pressostat différentiel

Caractéristiques:

Deux points de surveillance de la pression différentielle, des réglages différentiels réglables et une logique de stratégie de contrôle spécifique garantissent le maintien des différences de pression.

Avantages:

Contrôle extrêmement précis et précis des différences de pression, applicable aux systèmes multi-réservoirs, et peut aider à maintenir une efficacité maximale du système.

Conditions préalables:

Installation plus complexe, calibrage minutieux et exigences de maintenance accrues par rapport aux commutateurs standard.

Applications:

Systèmes d'air comprimé multi-réservoirs, processus industriels spécialisés, applications où des différences de pression définies sont nécessaires.

Les pressostats différentiels pour compresseurs d'air sont des dispositifs de contrôle qui servent à surveiller et à maintenir certaines différences de pression spécifiques dans les systèmes d'air comprimé. Ils sont extrêmement efficaces dans toutes les applications où la différence spécifique entre deux points d'un système pneumatique doit être maintenue pour le fonctionnement et superbement appliqués dans les systèmes pneumatiques très complexes où l'équilibre du contrôle de la pression est obligatoire.

Quels sont les avantages et les inconvénients du pressostat du compresseur d'air ?

Avantages du pressostat pour compresseur d'air

Gestion automatisée du contrôle de la pression

L'utilisation d'un pressostat des compresseurs d'air permet une régulation automatique de la pression avec des points d'entrée et de sortie pour les réglages. Ce mécanisme de commutation pour compresseurs d'air permet de maintenir un niveau de pression continu dans le système sans avoir besoin d'une surveillance constante ou d'un fonctionnement manuel du pressostat.

Protection totale du système

Les pressostats modernes pour compresseurs d'air disposent de nombreuses caractéristiques de sécurité, notamment des protections contre la surpression et les surcharges. Ces dispositifs de sécurité des pressostats mettent automatiquement fin aux conditions dangereuses de surpression dans les systèmes d'air comprimé.

Efficacité énergétique bien améliorée

Ces derniers pressostats pour compresseurs d'air sont programmés pour adopter des stratégies qui contrôleraient le cycle d'un compresseur de manière à économiser une consommation d'énergie maximale. Le réglage maximal de ces pressostats précis garantit ainsi une durée de fonctionnement optimale et évite toute utilisation inutile, économisant ainsi de l'énergie.

Règlement sur le bon fonctionnement

Les pressostats d'air gèrent les opérations du compresseur sans nécessiter d'intervention manuelle pour la surveillance de la pression. Le mécanisme de commutation de pression maintient les niveaux de pression d'air, facilitant ainsi un fonctionnement efficace.

Inconvénients du pressostat pour les compresseurs d’air

Ajustements périodiques

Le système de contrôle de pression des compresseurs d’air doit être soumis à des contrôles et à des étalonnages à intervalles définis. Étant donné que les composants du système de pressostat du compresseur d'air se dégradent avec l'utilisation et le temps, des ajustements des réglages du pressostat devront être effectués régulièrement avec des occasions spécifiques pour le remplacement des pièces.

Expertise pour des installations sophistiquées

L'installation de pressostats pour systèmes à air comprimé nécessite le recours à du personnel technique. Puisqu'un réglage approprié nécessite une certaine connaissance des systèmes mécaniques et électriques, une mauvaise installation pourrait conduire à un fonctionnement inefficace et dangereux du système.

Comment choisir les pressostats pour compresseur d’air ?

Il existe de nombreuses spécifications techniques et exigences opérationnelles qu’il convient de garder à l’esprit lors de la sélection du pressostat approprié pour les compresseurs d’air. Un pressostat adéquat doit convenir aux spécifications ainsi qu'aux exigences d'application tout en garantissant la fiabilité en termes de surveillance et de contrôle de la pression.

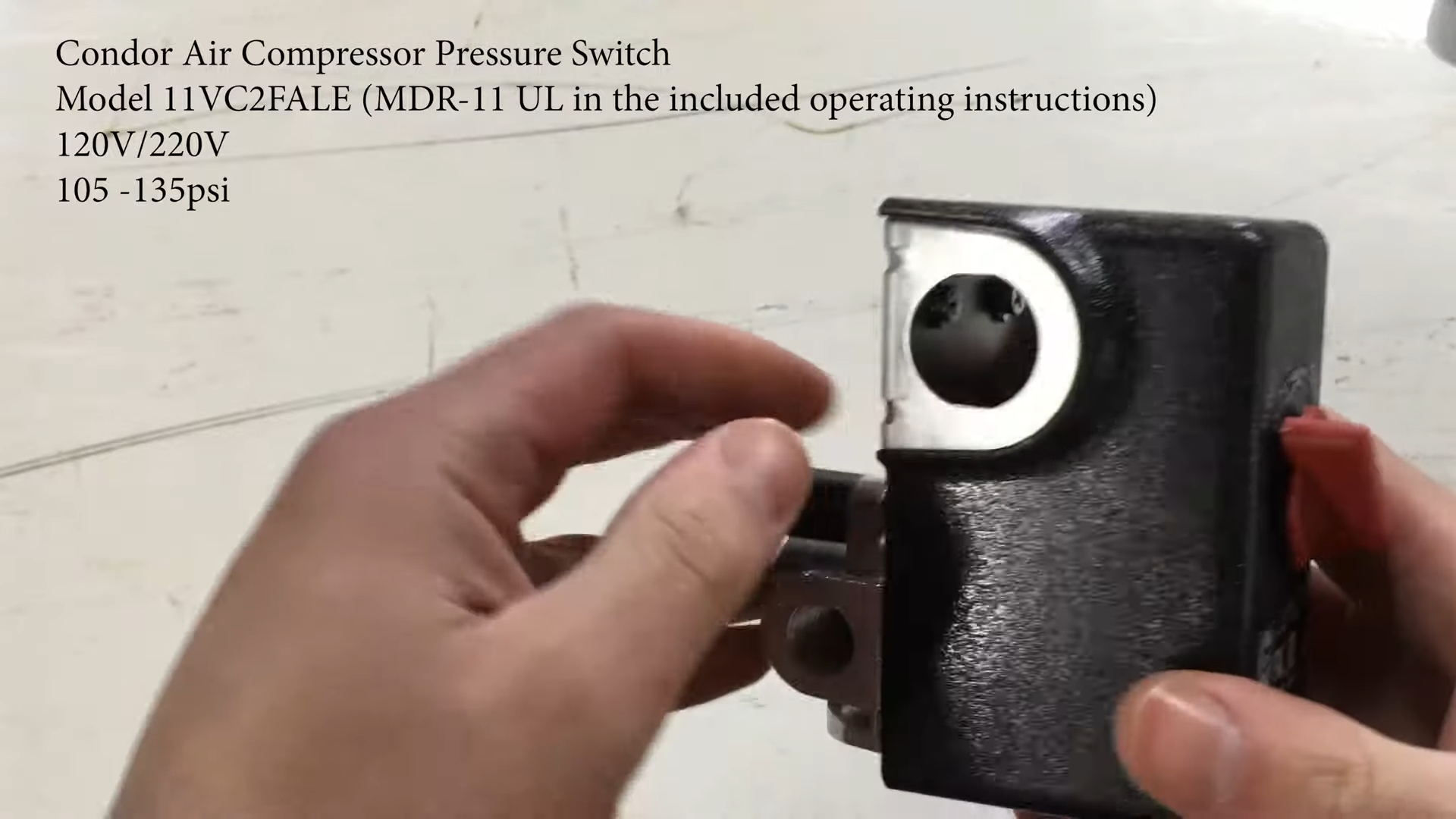

Évaluation des spécifications du commutateur

Adéquation de la plage de pression

Choisissez un pressostat qui correspond à la pression de fonctionnement minimale et à la pression de fonctionnement maximale requises pour votre système d'air comprimé, et notez que la pression nominale maximale du pressostat doit dépasser celle du système d'au moins 15 à 20 %.

Spécifications électriques

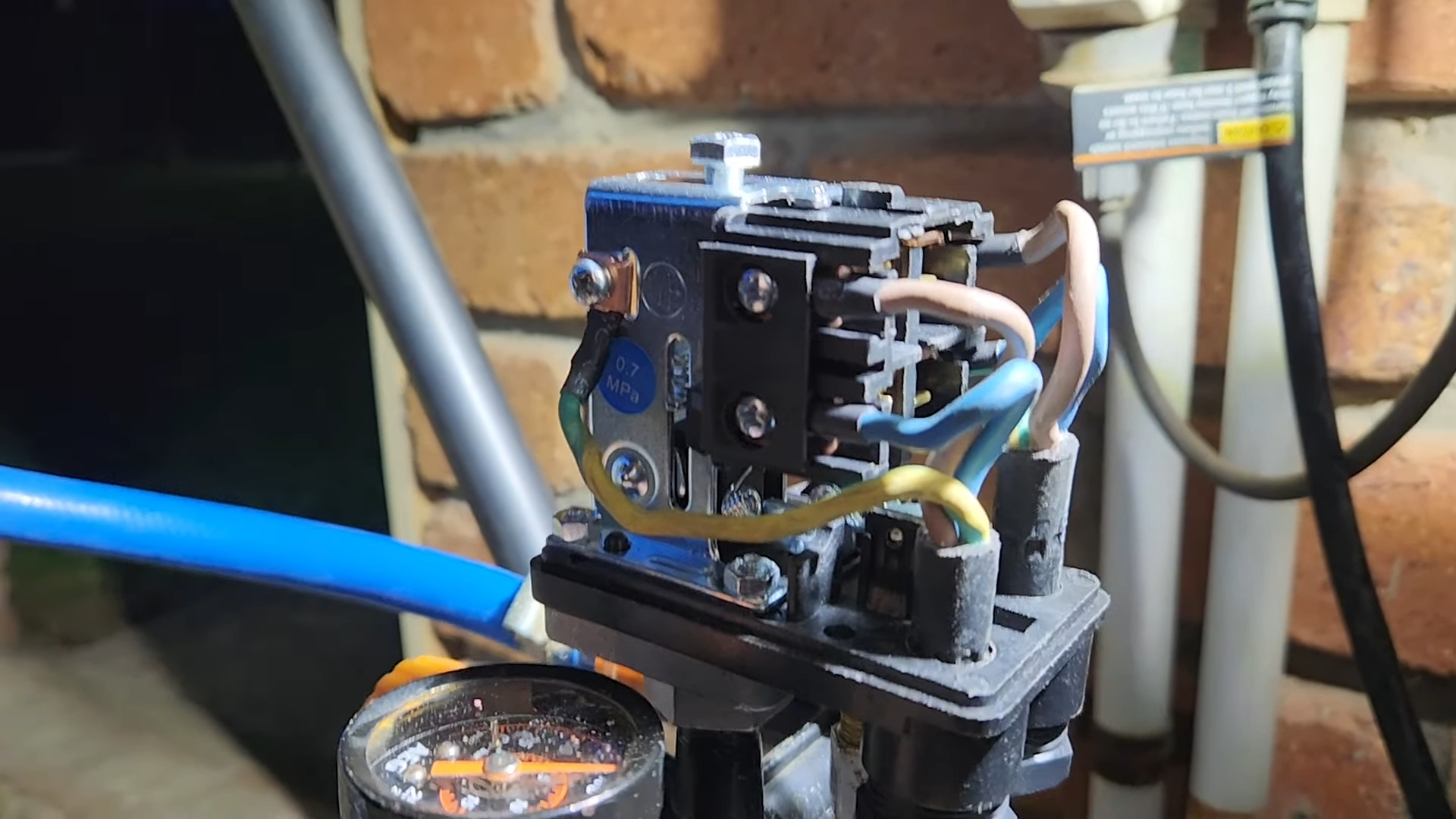

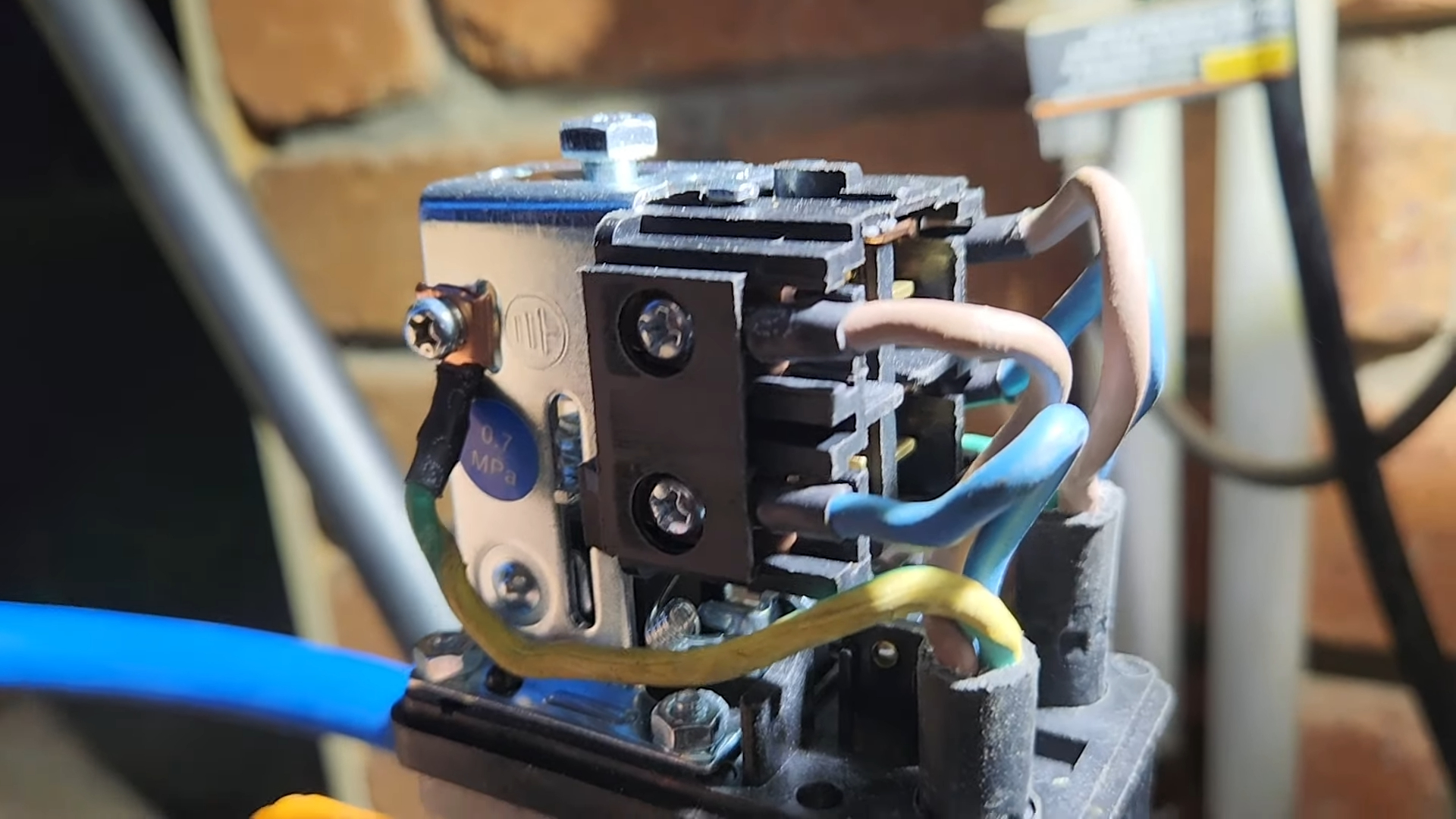

Vérifiez les tensions nominales sur l'interrupteur par rapport aux exigences des actionnements électriques du compresseur. Assurez-vous que les valeurs nominales de courant sur l'interrupteur correspondent aux exigences du compresseur particulier.

Robustesse environnementale

Sélectionnez un interrupteur évalué à tous égards par son environnement opérationnel difficile prévu, tel que les plages de température, l'exposition à l'humidité ou les exigences d'étanchéité à la poussière, pour l'appareil électrique à installer dans l'emplacement d'installation du compresseur.

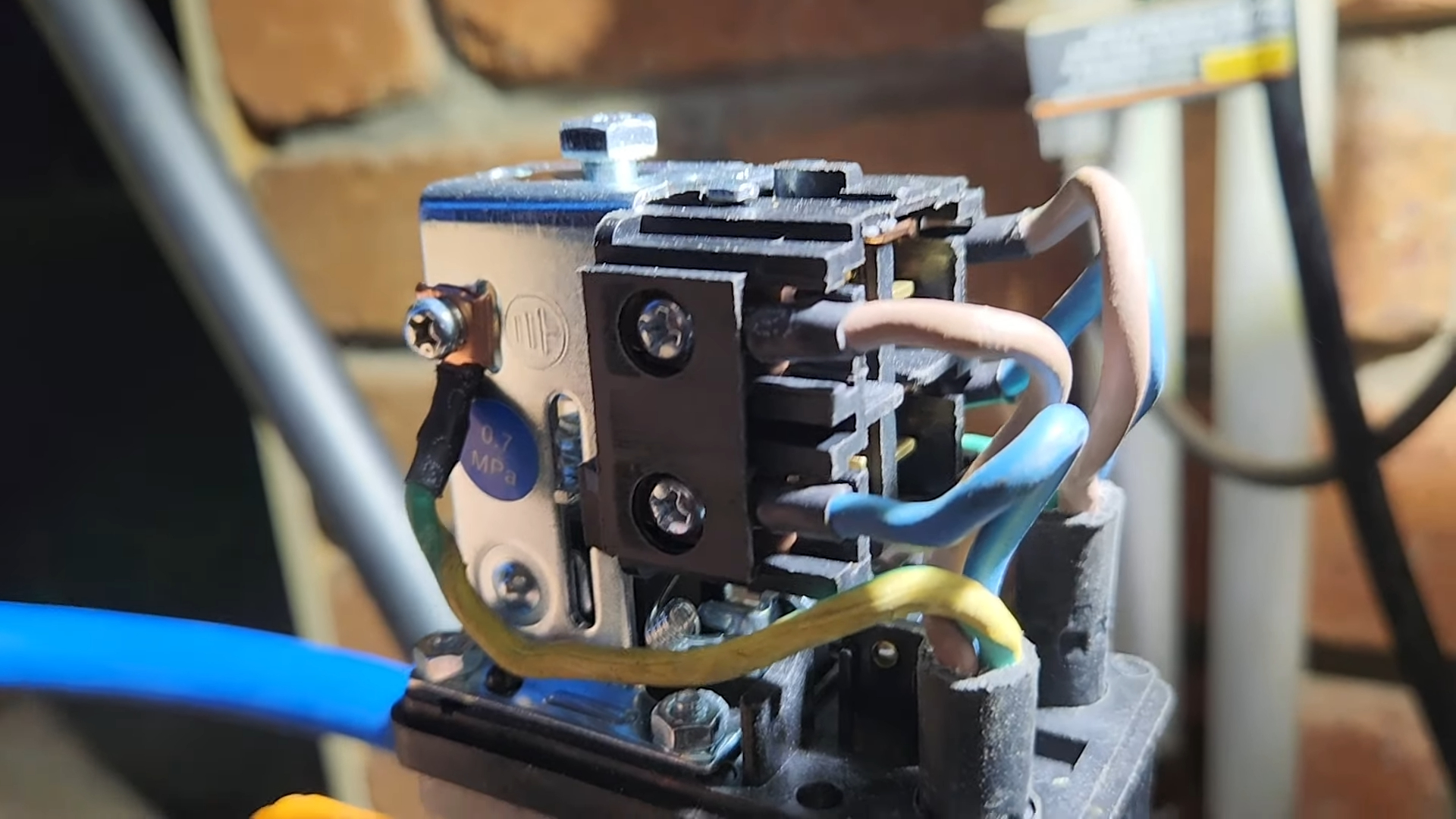

Conditions requises pour l'installation

Configuration de montage

Déterminer l’emplacement possible pour l’installation d’un pressostat de compresseur d’air. Cela devrait impliquer de vérifier les tailles des ports, les types de filetage et les restrictions d'espace physique sur votre système d'air comprimé.

Accès au câblage

Examinez les bornes et l’espace de câblage disponible pour une installation facile d’une conduite vers un pressostat. De plus, assurez-vous qu'il y a suffisamment d'espace pour entretenir et régler le mécanisme de contrôle de la pression d'air.

Approbation de sécurité

Assurez-vous que le pressostat est conforme aux normes de sécurité et aux exigences de certification pertinentes applicables à l’application spécifique et à la juridiction de votre organisation.

Conseils essentiels pour le réglage du pressostat du compresseur d’air

La sécurité avant tout : établir de bonnes conditions de travail

Élaborez un protocole de sécurité approprié. Coupez l'alimentation du pressostat du compresseur d'air, vidangez la pression du réservoir via sa valve et portez des dispositifs de protection comme des lunettes de protection et des gants isolés. L'espace de travail doit être bien éclairé et exempt d'obstructions, permettant un accès simple aux composants du pressostat.

Comprendre les paramètres de pression : poser les bases

Familiarisez-vous avec les plages de pression indiquées par le fabricant et spécifiquement adaptées aux exigences de votre application. Calculez la pression différentielle la plus favorable pour votre opération – elle se situe généralement entre 20 et 30 PSI. Cela garantirait un cycle efficace du compresseur sans être surpressurisé.

Processus d’ajustement méthodique : la clé de la précision

Effectuez des ajustements progressifs pour les vis de commande avec une limite de quarts de tour pour chaque ajustement. Le système doit ensuite être soumis à plusieurs cycles de pression et l'observation des lectures des manomètres doit ensuite suivre après chaque réglage. Cette approche méthodique garantit même des réglages de pression précis sans changements cataclysmiques susceptibles de stresser les composants.

Vérification des performances : tests en conditions réelles

Faites fonctionner le système à travers un cycle opérationnel de la maison, en tenant compte des lectures des manomètres et des performances des compresseurs. Plus important encore, notez l'insertion/découpe des points et assurez-vous qu'ils correspondent aux réglages souhaités. L'entretien concerne également la soupape de décharge en écoutant attentivement les bruits anormaux qui pourraient signifier un mauvais réglage.

Documentation et surveillance : maintenir des performances optimales

Capturez les valeurs de fermeture du contrôle de pression de votre compresseur d'air, y compris les pressions d'entrée et de sortie particulières, ainsi que les positions des vis de réglage et les valeurs de performance pour chaque système global. La comparaison de ces valeurs avec les valeurs de référence au fil du temps devrait aider à détecter les problèmes potentiels qui pourraient devenir graves et à garantir que le système fournit un fonctionnement en air comprimé cohérent et fiable.

Comment entretenir les systèmes de pressostats ?

Protocole d'inspection régulière

Chaque mois, inspectez le pressostat de votre compresseur d’air pour vérifier les connexions électriques, les composants mécaniques et les réglages de pression. Vérifiez l'usure des points de contact, inspectez la flexibilité du diaphragme et confirmez que le matériel de montage est intact. La poussière et les débris doivent être éliminés du pressostat à l'aide d'air comprimé afin que tout le mécanisme de réglage bouge librement.

Stratégie de dépannage efficace

Pour résoudre les problèmes avec le pressostat de votre compresseur d'air, abordez le diagnostic du problème de manière ordonnée, en commençant par la vérification de l'alimentation électrique et les tests de continuité électrique jusqu'à la vérification des lectures de pression par rapport aux paramètres documentés. Les symptômes compatibles avec des problèmes de pressostat peuvent inclure des cycles irréguliers, des temps de réponse accrus ou une incapacité à maintenir les niveaux de pression. Il convient particulièrement de noter les éléments suivants :

Pression irrégulière

Bruits de commutation inhabituels

Action retardée du compresseur

Points d'entrée/sortie variables

Intégrité des connexions électriques

Calendrier de maintenance préventive

Pour résoudre les problèmes avec le pressostat de votre compresseur d'air, abordez le diagnostic du problème de manière ordonnée, en commençant par la vérification de l'alimentation électrique et les tests de continuité électrique jusqu'à la vérification des lectures de pression par rapport aux paramètres documentés. Les symptômes compatibles avec des problèmes de pressostat peuvent inclure des cycles irréguliers, des temps de réponse accrus ou une incapacité à maintenir les niveaux de pression. Il convient particulièrement de noter les éléments suivants :

Pression irrégulière

Bruits de commutation inhabituels

Action retardée du compresseur

Points d'entrée/sortie variables

Intégrité des connexions électriques

Votre partenaire de confiance en solutions de contrôle de pression

Vous recherchez des pressostats conçus avec précision pour des performances constantes ? Découvrez l'expertise d'Aivyter acquise au fil des décennies dans le secteur de la technologie des compresseurs d'air. Les pressostats avancés pour compresseur d'air possèdent une plus grande sensibilité associée à une grande fiabilité pour offrir des conditions de pression maximales pour les systèmes d'air comprimé. Soumis aux aléas de l’endurance mécanique ou de la précision électronique, l’ensemble complet offre une solution spécifique à toutes sortes d’exigences industrielles.

Contactez Aivyter dès maintenant et demandez des conseils d’experts sur le pressostat adapté à votre application. L'équipe technique est prête à vous aider à optimiser les performances du compresseur.

Foire aux questions (FAQ) sur les pressostats pour compresseurs d'air

Q : À quoi sert un pressostat dans un système de compresseur d’air ?

Dans un compresseur d'air, le pressostat doit contrôler automatiquement le moteur du compresseur en fonction de la pression de l'air dans le réservoir. Il démarre le compresseur lorsque la pression chute jusqu'au point d'enclenchement et l'arrête lorsque la pression de coupure est atteinte, maintenant ainsi une alimentation en air particulière au système.

Q : Comment puis-je savoir si le pressostat de mon compresseur d’air doit être réglé ?

Il existe les indicateurs les plus courants pour les réglages de commutation, notamment les cycles fréquents, le fonctionnement continu du compresseur, la défaillance de la pressurisation et le dépassement de la limite normale. Observez les lectures du manomètre et les cycles inhabituels.

Q : Quels sont les réglages de pression recommandés pour un interrupteur de compresseur d’air typique ?

Une pression de coupure standard se situe entre 125 et 175 PSI. La pression de coupure s'adapte en fait au point initial défini à environ 20 à 30 PSI de moins que la pression de coupure. Cependant, les réglages du pressostat doivent être optimaux en fonction du demandeur et des spécifications de l'entreprise de fabrication.

Q : Pourquoi mon pressostat ne parvient-il toujours pas à arrêter le compresseur ?

Les raisons en sont généralement un point de contact sale, une membrane coincée, un mauvais réglage du pressostat ou une fuite dans l'ensemble du système d'air comprimé. Les connexions électriques et autres pièces mécaniques doivent être examinées pour déceler leur usure.

A : À quelle fréquence est-il nécessaire d’inspecter et d’entretenir le pressostat de mon compresseur d’air ?

Et effectuez une inspection tous les 30 jours plus tard, des contrôles de nettoyage et d'étalonnage tous les 3 mois et un entretien global annuel, y compris l'inspection des contacts électriques et la vérification des réglages de pression.

Q : Quelles précautions de sécurité dois-je prendre lors du réglage de mon pressostat d'air ?

Débranchez l'alimentation électrique, relâchez la pression du réservoir, portez l'équipement de sécurité approprié et documentez correctement les paramètres d'origine avant d'ajuster toute commande du pressostat.

Q : Est-il possible pour moi de remplacer le pressostat mécanique par celui du système de contrôle électronique de pression ?

Les pressostats électroniques offrent des capacités de surveillance plus précises et meilleures, mais nécessitent une vérification de la compatibilité avec votre système de compresseur actuel et un alignement de tension approprié, et vous pourriez avoir besoin d'un câblage de commande supplémentaire.

Français

Français