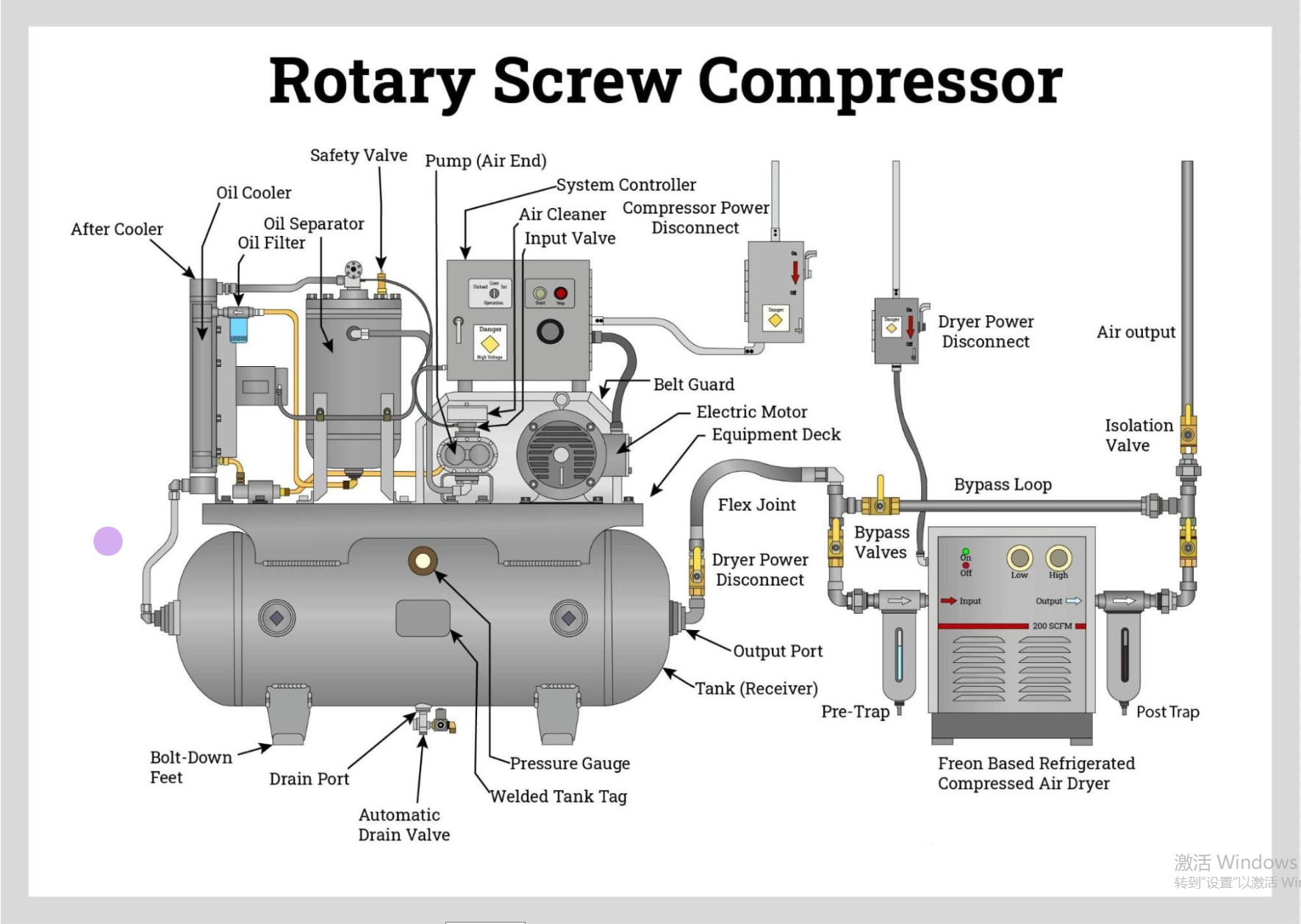

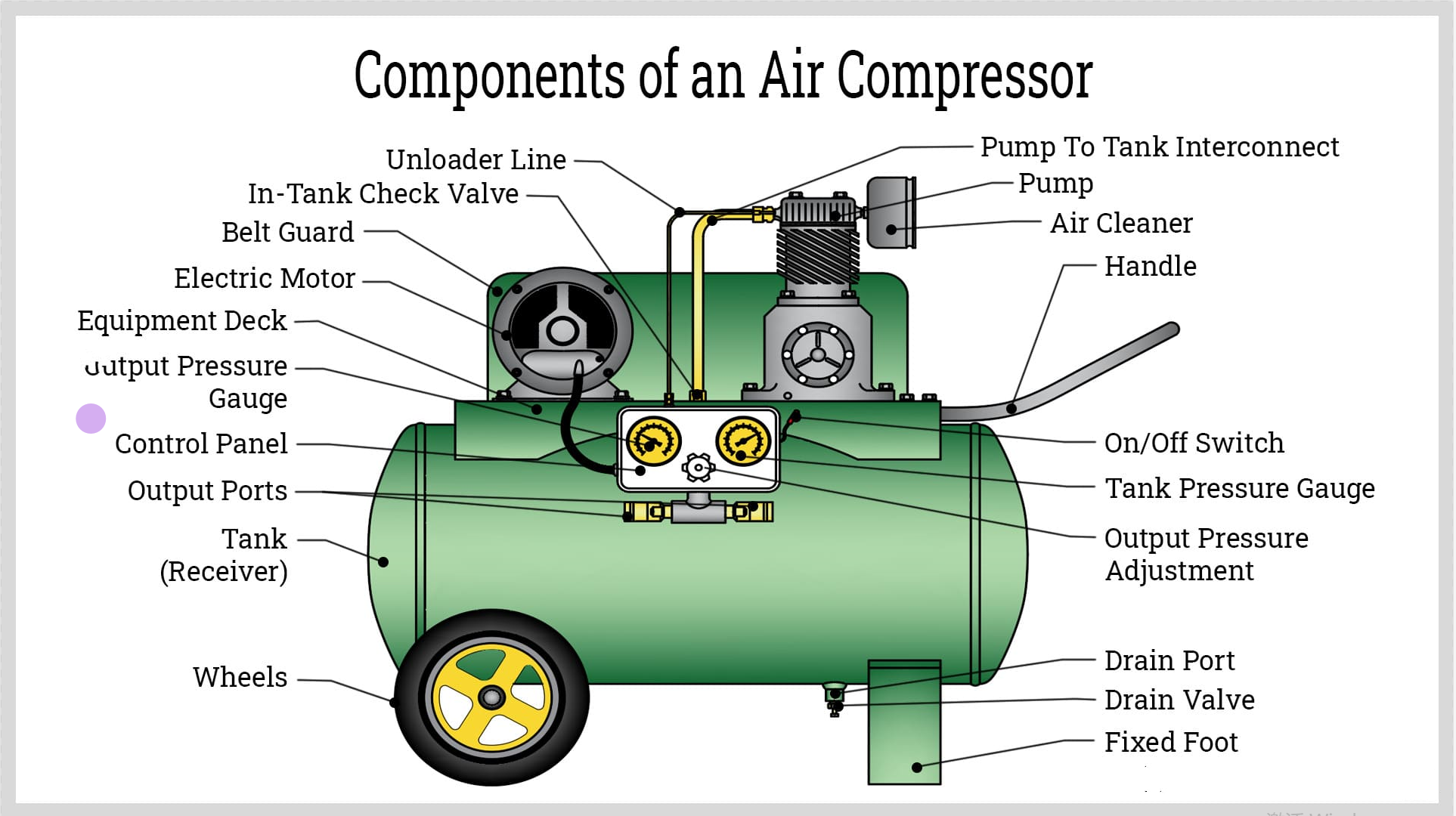

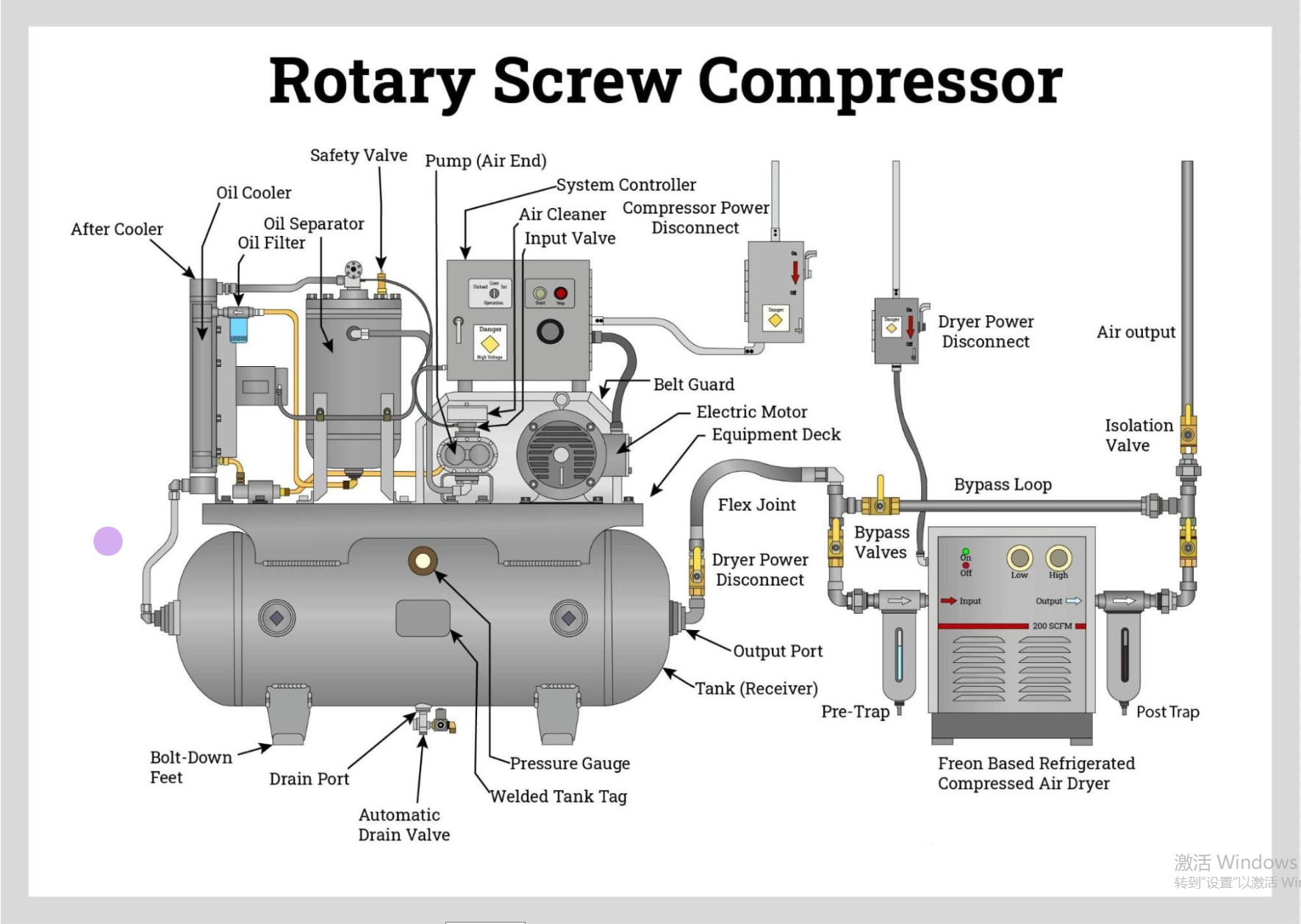

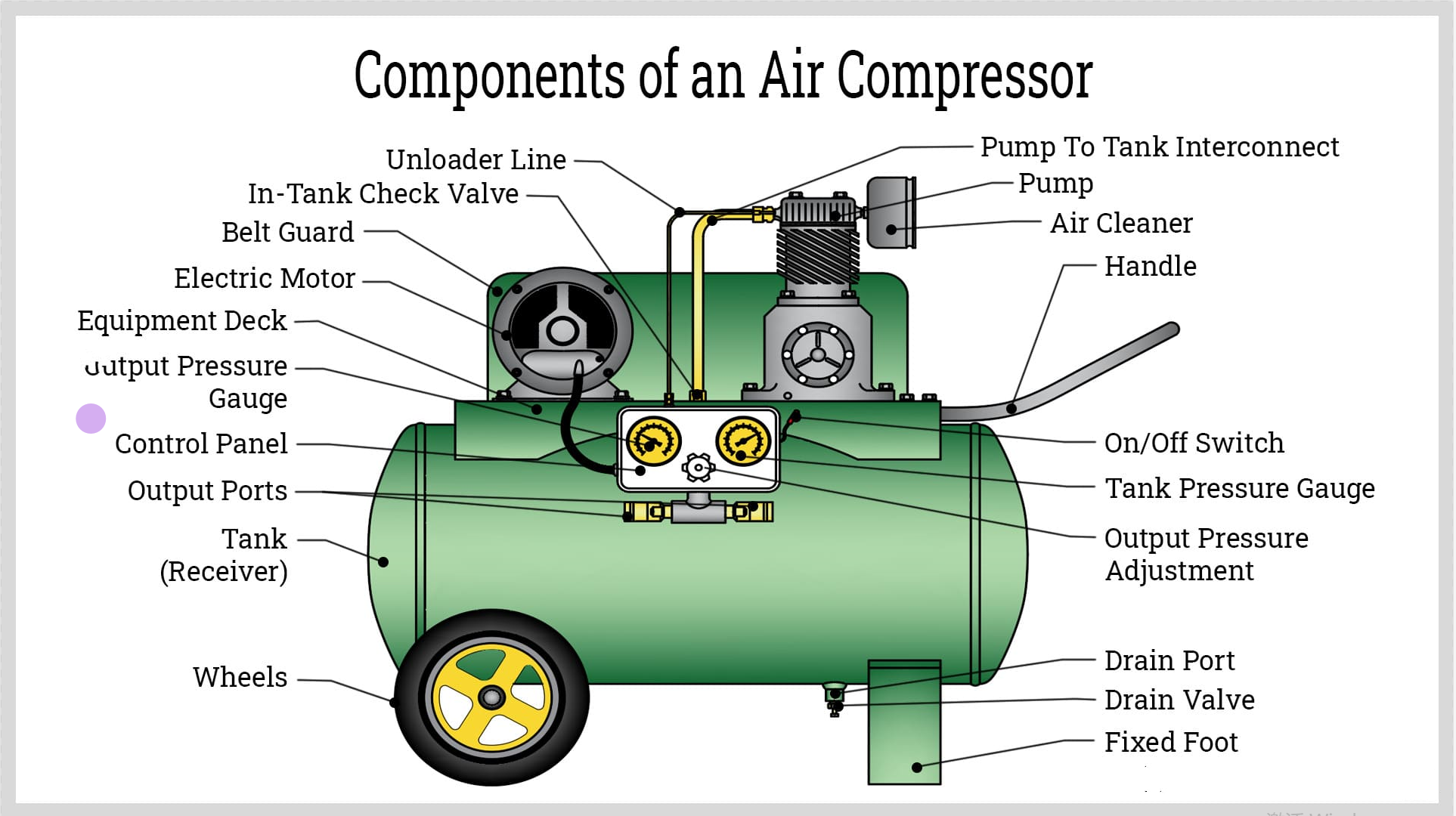

Dans un large éventail de domaines, les compresseurs d'air sont des outils courants qui offrent de l'air comprimé à différentes fins. Par conséquent, il est important de comprendre les pièces de rechange du compresseur d’air.

Dans cet article détaillé, nous allons examiner les éléments clés des compresseurs d’air industriels. Fournissez un guide d'identification des pièces de rechange et discutez de la nécessité d'utiliser des pièces de bonne qualité par rapport aux performances du compresseur d'air.

Listes de pièces de rechange pour compresseur d'air

Lors de l'entretien ou de la réparation du compresseur d'air, il est important de se familiariser avec les pièces de rechange qui rendent le système fonctionnel. Cette partie couvrira les types de pièces détachées pour compresseurs d'air, à savoir les filtres, les vannes, les joints, les joints, les pompes et les moteurs.

Filtres pour compresseur d'air

Les systèmes de filtration d’air constituent la première ligne de défense des systèmes de compresseurs d’air. Ils jouent un rôle important dans le maintien de la qualité de l’air et la protection des parties internes des équipements. De tels systèmes comprennent différents types de filtres qui remplissent certaines fonctions au cours de la compression.

Filtres d'entrée

La plupart des systèmes de compression d'air sont équipés d'un système de filtration d'entrée qui sert de stratégie principale de gestion de l'entrée d'air. Ces filtres utilisent des médias conçus sur mesure afin que les contaminants de l'air n'atteignent pas la section du système où a lieu la compression réelle. Les systèmes de filtration d'entrée modernes utilisent des médias filtrants synthétiques comprenant des fibres polymères de qualité très fine et des éléments en papier traité conçus pour piéger les particules sans compromettre la capacité de débit d'air. La qualification de tels filtres est d'une grande importance pour l'efficacité volumétrique du compresseur ainsi que pour le fonctionnement des composants situés en aval.

Filtres à huile

Le rôle des systèmes de filtration d'huile est d'empêcher la contamination de l'huile dans les systèmes de lubrification du compresseur en nettoyant mécaniquement l'huile utilisée. Ces filtres disposent de plusieurs processus de filtration comprenant l'élimination des saletés solides de l'huile et des saletés solubles dans l'huile. La construction du filtre à huile existante est constituée de matériaux qui effectuent le filtrage mécanique et améliorent les caractéristiques du charbon actif pour offrir une élimination encore meilleure de l'huile, même à des débits variables au cours d'une durée de fonctionnement.

Filtres à air

Le système moderne de filtration de l'air responsable de l'air comprimé garantit que de l'air traité propre est fourni aux utilisateurs finaux. Ces filtres intègrent divers processus de filtration, notamment la coalescence, l'interception et l'adsorption de l'humidité, des huiles respiratoires comprimées et des particules solides du flux d'air. Les systèmes avancés de filtration de l'air utilisent généralement une seule enceinte contenant plusieurs éléments de filtration disposés en série, économisant ainsi de l'espace tout en obtenant une qualité d'air très élevée.

Vannes de compresseur d'air

Les systèmes de vannes jouent un rôle déterminant dans la régulation du débit d'air dans le système de compression, car ils constituent des points de contrôle clés qui définissent les caractéristiques opérationnelles et l'efficacité du compresseur.

Clapets anti-retour

Les clapets anti-retour appartiennent à la classe de dispositifs qui garantissent que l'air circule dans une direction dans le système au moyen d'un mécanisme de fermeture conçu pour s'adapter avec précision dans le corps du clapet. De tels clapets anti-retour peuvent être distingués entre les clapets anti-retour à ressort et les clapets anti-retour à poids et les deux modèles se ferment instantanément sous une pression inverse pour arrêter le reflux tout en provoquant peu de résistance au débit. Les nouvelles conceptions de clapets anti-retour incluent également de nouveaux matériaux dans leurs composants d'étanchéité pour améliorer leur fonctionnement même dans des conditions de fonctionnement extrêmes.

Soupapes de sécurité

Les soupapes de sécurité, ou soupapes de décharge, comme on l'appelle, signifient qu'aucune surpression ne se produit dans le compresseur d'air. De plus, les soupapes de sécurité aident à éviter les situations de surpression dans le système de compression en fournissant des moyens appropriés et efficaces de décompression. Ces vannes utilisent un système à ressort qui réagit aux changements de pression afin d'évacuer l'accumulation de pression excessive dans le système. Une attention particulière a été apportée à la conception des soupapes de sécurité afin qu'elles fonctionnent normalement dans des conditions extrêmes, même après de longues périodes de non-utilisation.

Soupapes de décharge

Un ensemble soupape de décharge contrôle le flux d'air comprimé depuis la chambre de compression vers un système de stockage. De telles vannes fonctionnent dans des conditions sévères, notamment un différentiel de pression élevé et des cycles à grande vitesse. De nos jours, des innovations dans la conception des vannes de décharge ont été observées, utilisant des matériaux et des processus de fabrication de haute technologie garantissant leur fonctionnalité tout en optimisant la perte d'énergie pour le processus de compression.

Joints et joints pour compresseur d'air

Les systèmes d'étanchéité garantissent les performances des systèmes de compression en empêchant les déversements et en assurant le bon fonctionnement de ses composants.

Joints de piston

Des joints de piston sont installés dans l'espace entre le piston et la surface intérieure du cylindre afin qu'aucun air ne s'échappe pendant la compression. Des systèmes d'étanchéité à piston sont utilisés pour assurer le confinement des gaz dans toutes les limites prévues. Les matériaux utilisés pour les joints sont des polymères hautes performances spécialement développés pour les applications de compression et offrent des capacités d'étanchéité supérieures minimisant les taux d'usure. La construction du joint de piston comprend une forme technique qui permet ses performances stables sous différentes pressions et températures.

Joints de plaque de soupape

Les jeux de joints de plaque de soupape créent un contact étanche entre la plaque de soupape et la culasse. Ces joints sont fabriqués à partir de matériaux composites qui présentent leurs propriétés d'étanchéité sous des dynamiques changeantes. Les garnitures de joints de plaques de soupape sont conçues avec des caractéristiques particulières pour contrôler la compression afin d'obtenir la même charge sur toute la surface d'étanchéité.

Joints toriques

Les joints toriques sont des joints polyvalents qui sont installés dans de nombreuses zones du compresseur d'air, en particulier au niveau des connexions des tuyaux, raccords et autres composants. Ils aident à arrêter toute fuite indésirable de fluides et à maintenir la pression dans le système aux niveaux requis.

Pompes et moteurs de compresseur d'air

Les ensembles moteur et pompe du compresseur d'air s'apparentent à son cœur, comprenant les éléments qui fournissent et régulent l'air comprimé. Les principaux composants sont :

Pressostats : définissez les paramètres de fonctionnement du compresseur à l'aide de pressostats pour surveiller la pression du réservoir d'air. L'interrupteur actionne le compresseur chaque fois que la pression de l'air dans le réservoir tombe en dessous d'un point de consigne afin de la rétablir dans les limites définies sur l'interrupteur.

Manomètres : permettent un retour visuel concernant la pression à l'intérieur du réservoir d'air ainsi que si l'utilisation du compresseur est dans les limites fixées.

Moteurs électriques : La pompe du compresseur est entraînée par un moteur électrique, qui à son tour utilise le courant électrique pour créer de l'énergie mécanique. Pour garantir le maintien de l'efficacité du moteur et sa durée de vie utile prolongée, il est important qu'il soit bien entretenu et graissé.

Importance de l’entretien régulier des pièces de rechange du compresseur d’air

La dissipation d’énergie et les pannes d’équipement peuvent souvent être attribuées à la présence de traces d’usure sur des pièces importantes du compresseur. L’entretien des pièces des compresseurs d’air est généralement considéré comme la base pour la fiabilité du système, la productivité et le contrôle budgétaire.

Effets de la dégradation des composants

La dégradation systémique des performances est activée par l’usure des composants des compresseurs d’air. Des filtres d'entrée sales entraînent une repressurisation nécessitant une puissance accrue, augmentant ainsi potentiellement la consommation d'énergie de vingt pour cent. Des segments de piston et des parois de cylindre usés entraînent des pertes de compression, une augmentation des cycles de fonctionnement, une usure des roulements, des joints et des soupapes.

Amélioration des performances des systèmes

La mise en œuvre d'activités de maintenance permet d'atteindre la qualité de l'air comprimé requise ainsi que les performances du système. Les systèmes de filtration propres préservent la dynamique d’écoulement et l’efficacité volumétrique requises. Des ensembles de vannes et des joints appropriés aident à éliminer les chutes et pertes de pression et donc à réduire les coûts d'exploitation dans les cycles de compression.

Implications financières

Il est évident qu'en ce qui concerne les opérations quotidiennes, il faut s'attendre à des bénéfices des investissements réalisés en maintenance. Les frais de déplacement pour le remplacement des pièces endommagées en raison de la maintenance sont moindres que pour les réparations en cas de panne et l'arrêt de la production. Par rapport aux unités non réparées, les unités réparées consomment moins d'énergie d'environ 10 à 15 %, tandis que la planification de la maintenance des pièces clés réduit le coût total de possession.

Sécurité et conformité

La sécurité des lieux de travail et leur conformité à la réglementation reposent sur la maintenance des composants. Les soupapes de sécurité et les appareils sous pression correctement entretenus sont moins susceptibles de provoquer des accidents. Un entretien régulier de la filtration garantit que l'air comprimé est suffisamment propre pour la plupart, sinon la totalité, des processus critiques dans les industries alimentaire, pharmaceutique et électronique.

Gestion environnementale

Un entretien soutenu améliore l’aspect environnemental en réduisant la consommation d’énergie et en gérant les déchets de manière appropriée. Le changement régulier des filtres et l'élimination correcte des hydrocarbures garantissent qu'aucun effluent contenant des résidus ne soit rejeté dans la mer et que la loi soit respectée.

Stratégie de maintenance

La maintenance planifiée combine les mesures de vibration et de température des composants dans les plans de production, attachant ainsi le dossier à sa production future. Les données de performances permettent de prolonger ou de raccourcir les durées de maintenance et de remplacer certains composants.

Comment choisir les bonnes pièces de rechange pour les compresseurs d'air

Le choix des bonnes pièces de rechange affecte directement les performances, la fiabilité et la durabilité du compresseur. Ce document explique certains aspects importants à prendre en compte avant d'acheter des pièces pour le compresseur d'air.

Exigences de compatibilité des modèles

Les fabricants d'équipements de compression abordent la conception et la fabrication de leurs équipements avec un ensemble de normes, limites et spécifications qui font de la compatibilité un critère de sélection principal. Si vous ne disposez pas des informations, consultez la documentation du produit ou demandez au fabricant les détails du composant nécessaire. Cette garantie est très importante car elle élimine les risques d'utilisation de composants non adaptés, évitant ainsi d'endommager les systèmes au cas où certaines pièces ne fonctionneraient pas avec le reste du système.

L'élaboration de la compatibilité ne s'arrête pas aux seules mesures de base puisqu'elle implique également des facteurs tels que les limites de pression, la plage de températures et les matériaux de fabrication. Les pièces conformes aux spécifications d’usine aident à préserver le fonctionnement et les aspects structurels de votre équipement de compression.

Évaluation de la qualité des pièces

Lors de l'évaluation des pièces de rechange disponibles pour une utilisation sur un avion, il est préférable de classer certaines des considérations de qualité sous les pièces OEM et les pièces de rechange ou de rechange. Chacune des options a ses avantages et ses inconvénients en ce qui concerne l'entretien des compresseurs.

Composants OEM

Les pièces d'origine du fabricant d'équipement sont idéales car elles s'adaptent, correspondent et répondent aux mêmes exigences de qualité que les pièces d'origine. Ces pièces ou composants sont soumis à divers tests pour mesurer dans quelle mesure ils répondent à la conception du système décrite. Ces pièces sont généralement très coûteuses, mais leur qualité et leur intégration dans le système ne font aucun doute.

Alternatives au marché secondaire

Il s'agit de pièces fabriquées pour être utilisées dans des systèmes spécifiques par d'autres fabricants sans rapport avec la fabrication d'origine, mais très souvent ces pièces sont moins chères. Il existe de grandes différences de qualité d’un fabricant à l’autre, les fournisseurs doivent donc être évalués. Par exemple, les fabricants de pièces de rechange les plus crédibles appliquent des mesures d'assurance qualité élevées et travaillent principalement sur des segments particuliers de pièces et, dans certains cas, offrent de meilleures fonctionnalités que les originaux.

Considérations économiques

La sélection d'une pièce donnée implique de comparer son coût actuel avec son coût d'utilisation utilisé sur une certaine période. Le coût d'achat inférieur peut être compensé par une durée de vie opérationnelle inférieure ou un fonctionnement inefficace de l'unité installée. Tenez compte des éléments suivants lors du choix entre les composants :

Durée de vie attendue des composants

Impact sur l'efficacité du système

Exigences d'installation

Effet potentiel sur d'autres composants du système

Implications sur les intervalles de maintenance

Garantie

La couverture de garantie offre une protection essentielle pour les investissements en composants. Les pièces OEM incluent généralement une protection complète par garantie, tandis que les garanties du marché secondaire varient considérablement. Évaluez les conditions de garantie pour :

Durée de couverture

Protection contre les pannes

Procédures de remplacement

Couverture du travail

Protection contre les dommages au système

Meilleures pratiques pour le remplacement des pièces de rechange du compresseur d'air

Il est impératif de noter que le remplacement des pièces détachées a un impact significatif sur le fonctionnement, l’efficacité et la durée de vie du compresseur d’air. Lorsque les meilleures pratiques et les instructions du fabricant sont respectées, les risques que le compresseur fonctionne dans des conditions dangereuses et peu fiables sont réduits. Dans cette section, nous examinerons les principales étapes et aspects impliqués dans le remplacement des pièces de rechange pour les compresseurs d'air.

Suivez toujours les recommandations du fabricant

En cas de nécessité de modifier des pièces de rechange du compresseur d'air, se tourner vers le mode d'emploi de l'appareil fabriqué sera le meilleur choix. Il s'agit d'instructions d'utilisation pour chaque unité installée sur le compresseur et expliquent où, comment et dans quoi le composant peut être installé, configuré et entretenu. N'oubliez pas que l'objectif principal est d'installer de nouvelles pièces de rechange, mais également de faire fonctionner votre compresseur comme il se doit.

Les instructions du fabricant peuvent également inclure de nombreux détails tels qu'une valeur de couple maximale pour les boulons, la graisse spécifique à utiliser et divers avertissements. Le respect de ces détails élimine la possibilité d'infliger des dommages à la fois aux pièces de rechange neuves et au compresseur. Le non-respect ou la déviation des directives établies par le fabricant entraînera souvent de mauvais raccords, un mauvais rendement et même des situations dangereuses.

Effectuer des inspections régulières

De temps en temps, des contrôles doivent être effectués sur votre compresseur d'air et toutes ses pièces, la fréquence dépendra de l'utilisation, afin de vérifier l'usure voire les dommages et problèmes pouvant entraîner des problèmes plus graves par la suite. Garder une trace de l'état des pièces de rechange des compresseurs d'air aide à planifier le remplacement ainsi que la maintenance en cas d'effondrement soudain en cas de panne.

| Composant | Vérification quotidienne | Vérification hebdomadaire | Chèque mensuel | Vérification trimestrielle | Service annuel |

| Système de filtration |

|

|

|

|

|

| Filtres d'entrée | Inspection visuelle | Contrôle de nettoyage/performance | Remplacer si nécessaire | - | Remplacement complet |

| Filtres à huile | Contrôle du niveau d'huile | Contrôle de pression différentielle | Remplacer si nécessaire | Analyse d'huile | Remplacement complet |

| Filtres à air | Contrôle de drainage | Test de performances | Nettoyer/Remplacer si nécessaire | Tests de qualité | Remplacement complet |

| Système de vannes |

|

|

|

|

|

| Clapets anti-retour | Vérification du son de fonctionnement | - | Test de fuite | Test de performances | Révision/Remplacement |

| Soupapes de sécurité | Test de fonctionnement | - | Test de libération manuelle | Étalonnage de pression | Renouvellement de la certification |

| Soupapes de décharge | Contrôle de fonctionnement | - | Détection de fuite | Analyse des performances | Inspection complète |

| Système d'étanchéité |

|

|

|

|

|

| Joints de piston | Contrôle de compression | - | Détection des fuites | Mesure d'usure | Remplacer si nécessaire |

| Joints de plaque de soupape | Inspection visuelle | - | Test de fuite | Contrôle de compression | Remplacer si nécessaire |

| Joints toriques | Contrôle des fuites | - | Évaluation de l'état | - | Remplacement systématique |

| Système d'alimentation |

|

|

|

|

|

| Pressostats | Contrôle de fonctionnement | Vérification de l'étalonnage | Test de fonctionnement | - | Remplacer si nécessaire |

| Manomètres | Vérification de la lecture | Contrôle d'étalonnage | Test de précision | - | Recalibrage/Remplacer |

| Moteurs électriques | Contrôle de température | Contrôle des vibrations | Lubrification des roulements | Essai d'isolation | Service complet |

Tenir un inventaire de pièces de rechange

Afin de réduire le temps et les efforts de casse, il est également recommandé de disposer d'un approvisionnement en pièces de rechange les plus demandées pour un remplacement facile et rapide de toute pièce usée ou endommagée. Disposer à l'avance de certaines pièces de rechange critiques permet de réduire le temps de réparation du compresseur pour effectuer les travaux de maintenance et de remise en service du compresseur.

Lors de la compilation des pièces de rechange, il convient d'inclure dans la liste les pièces facilement endommagées ou de courte durée, à savoir les filtres, les courroies et les joints, entre autres. En outre, la prise en compte de la probabilité d'utilisation en fonction de l'âge et de l'historique d'entretien du compresseur aidera à identifier quelle pièce de rechange doit être stockée prête à l'emploi. L'inventaire doit être révisé périodiquement avec la nécessité de disposer de pièces de rechange en stock lorsque le besoin s'en fait sentir.

Embaucher un professionnel pour les réparations complexes

Bien que certaines pièces puissent être relativement simples à changer, comme les filtres ou les courroies, et que même un personnel interne formé puisse effectuer ces réparations simples, des réparations plus complexes nécessiteront l'embauche d'un technicien professionnel. En revanche, si vous vous retrouvez face à un problème qui dépasse les compétences de votre équipe ou si vous ne savez pas comment le résoudre, il est judicieux de demander l'aide d'un spécialiste.

Les techniciens professionnels des compresseurs d’air savent comment réparer n’importe quoi. Cela signifie qu’ils peuvent diagnostiquer les problèmes et même les réparer. Ils peuvent également assurer l’installation correcte des pièces de rechange, calibrer correctement le compresseur et respecter toutes les mesures de sécurité nécessaires. Éviter toutes les réparations en interne et faire appel aux services de réparation d'un expert aide à empêcher le compresseur de se retrouver dans le pire état et à maximiser l'utilisation de l'efficacité du compresseur.

Conclusion

En conclusion, les pièces de rechange pour compresseurs d'air jouent un rôle essentiel pour garantir les performances, l'efficacité et la longévité optimales de votre système d'air comprimé. En comprenant les différents types de pièces de rechange, en choisissant des composants compatibles et de haute qualité et en suivant les meilleures pratiques de maintenance et de remplacement, vous pouvez minimiser les temps d'arrêt, réduire les coûts d'exploitation et prolonger la durée de vie de votre compresseur d'air.

En tant que fournisseur leader de solutions de compresseurs d'air, Aivyter propose une large gamme de pièces de rechange d'origine OEM, des conseils d'experts et des services de maintenance professionnels pour assurer le bon fonctionnement de votre système d'air comprimé. Contactez Aivyter dès aujourd'hui pour découvrir comment notre expertise peut vous aider à maximiser la fiabilité et les performances de votre compresseur d'air.

FAQ sur les pièces de rechange des compresseurs d’air

Quels sont les composants de réparation les plus fréquemment nécessaires pour les compresseurs d’air ?

Les composants de réparation susceptibles d'être nécessaires de temps en temps pour les compresseurs d'air comprennent les filtres (qui peuvent inclure des filtres à air, à huile et d'entrée), les vannes (par exemple, les clapets anti-retour, de sécurité et de décharge), les joints d'étanchéité, ainsi que Joints toriques. Garder ces composants en stock minimise les risques de panne prolongée lors de l'entretien ou des réparations.

À quelle fréquence dois-je changer le filtre à air du compresseur ?

L'intervalle de mise au rebut d'un filtre à air est basé sur la quantité de travail effectué par le compresseur et l'environnement. Cependant, en règle générale, l'examen du filtre à air doit être effectué tous les mois et le remplacement approprié des filtres à air sales ou obstrués afin de garantir un air propre fourni au compresseur d'air et de bonnes performances.

Pourrai-je installer des pièces de rechange dans le compresseur d'air ?

Il est possible que les composants de réparation alternatifs ne soient pas trop chers ; cependant, leur qualité et leur ajustement peuvent l'être. À cet égard, pour obtenir la meilleure efficacité du compresseur d'air et garantir sa longue durée de vie, il est conseillé de monter uniquement des pièces d'origine du fabricant d'équipement conçues pour ce type de compresseur d'air.

Pourquoi y a-t-il un bruit indésirable dans le système de pompe du compresseur ?

Les bruits anormaux s'expliquent par les causes les plus courantes d'usure des roulements, de boulons desserrés et de rupture des plaques de soupape. Ces problèmes doivent être gérés rapidement pour éviter des dommages ou des risques irréparables.

Pourquoi mon compresseur d'air perd-il de la pression pendant le fonctionnement ?

Les causes courantes de perte de pression sont les raccords qui fuient, les segments de piston cassés ou détériorés et les clapets anti-retour défectueux. Effectuez un test de fuite à l’eau savonneuse et remplacez les pièces endommagées pour aider à rétablir les opérations normales.

Quand dois-je remplacer l’huile de mon compresseur d’air rotatif à vis ?

L'huile synthétique du compresseur doit être remplacée après 8 000 heures de fonctionnement ou une fois par an, selon la période la plus courte. L'analyse de routine de l'huile fournira des informations sur la nécessité éventuelle de changements dans un délai plus court que celui spécifié.

Quels sont les signes d’un pressostat de compresseur d’air défectueux ?

Le diagnostic peut inclure des pannes ressenties, des cycles et une incapacité à maintenir la pression dans les limites, ainsi que des marques de brûlure sur les points de contact. De tels symptômes conduisent au remplacement obligatoire de l'interrupteur sans délai pour éviter tout dommage au système.

Français

Français