Qu’arrive-t-il à l’air comprimé lorsque l’humidité n’est pas traitée ? Si elle n'est pas correctement gérée, l'humidité présente dans l'air comprimé peut causer des dommages importants aux équipements, réduire l'efficacité et même affecter la qualité du produit. Un sécheur d'air pour compresseurs est la solution à ce problème, garantissant que l'humidité est efficacement éliminée des systèmes d'air comprimé.

Dans cet article, nous explorerons le fonctionnement des sécheurs d'air à compresseur, les différents types disponibles et leurs applications, vous aidant ainsi à comprendre leur importance pour maintenir un système d'air comprimé fiable et efficace.

Qu’est-ce qu’un sécheur d’air pour compresseur ?

Un sécheur d'air pour compresseur est un appareil qui élimine l'humidité de l'air comprimé, garantissant qu'il reste sec et exempt de vapeur d'eau. Cela évite la corrosion, les dommages aux outils et la réduction de l'efficacité des systèmes pneumatiques. Les types courants comprennent les sécheurs réfrigérés, par dessiccation et à membrane, chacun adapté à différentes applications. Les sécheurs d'air sont essentiels dans des secteurs tels que la fabrication, l'automobile et les produits pharmaceutiques pour maintenir une qualité de l'air et des performances d'équipement constantes.

Comment fonctionnent les sécheurs d’air ?

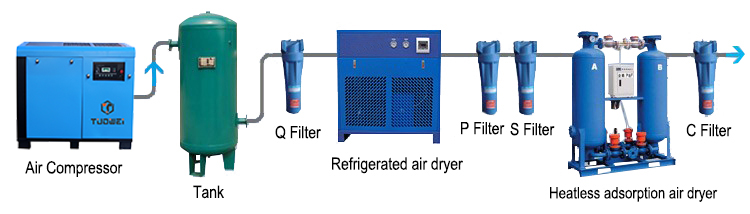

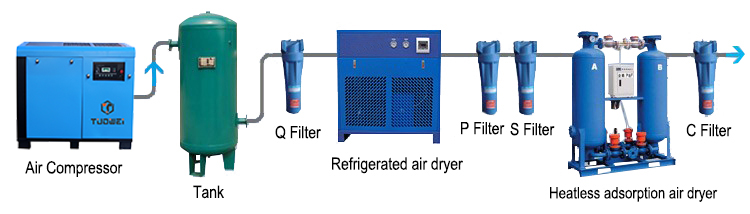

Les sécheurs d'air des systèmes de compresseur éliminent l'humidité de l'air comprimé pour protéger les équipements et les processus en aval. Les sécheurs d'air réfrigérés refroidissent l'air comprimé pour condenser l'humidité, qui est ensuite séparée et évacuée. L'air est réchauffé avant de sortir du sécheur pour éviter la condensation dans la tuyauterie. Ces sécheurs sont idéaux pour les applications nécessitant une élimination modérée de l'humidité, garantissant que l'air reste suffisamment sec pour la plupart des utilisations industrielles.

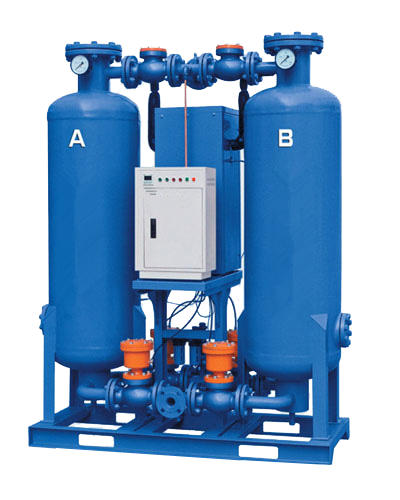

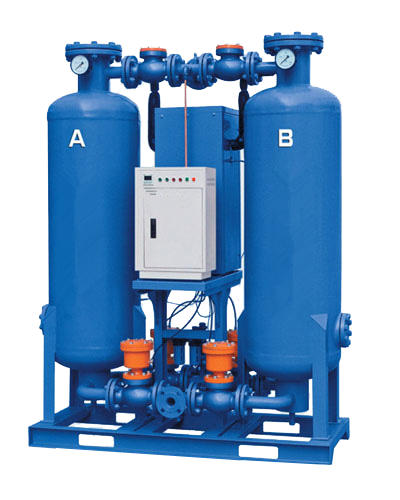

Les sécheurs d'air par adsorption utilisent des matériaux absorbant l'humidité, comme le gel de silice, pour adsorber la vapeur d'eau de l'air comprimé. La régénération du matériau déshydratant se produit par chauffage ou par variation de pression, permettant au sécheur d'atteindre des points de rosée ultra-bas. Ces sécheurs sont essentiels dans les industries nécessitant un air extrêmement sec, telles que les produits pharmaceutiques, l'électronique et la transformation alimentaire, où même des traces d'humidité peuvent provoquer des dommages ou des défauts.

Types de sécheur d'air comprimé

Sécheurs d'air réfrigérés

Sécheur d'air réfrigéré à usage industriel pour compresseur d'air à vis

Applications:

Les sécheurs d'air réfrigérés sont couramment utilisés dans les industries où un air modérément sec suffit. Les applications incluent les ateliers de réparation automobile, où l'air sec prévient les défauts liés à l'humidité dans les processus de peinture et de revêtement, et l'industrie légère, où les outils et machines pneumatiques nécessitent un contrôle de base de l'humidité pour maintenir leur efficacité. Ces sécheurs sont également populaires dans les systèmes d'air à usage général pour les usines, garantissant la longévité des équipements et des performances constantes sans nécessiter d'air ultra-sec.

Caractéristiques:

Fonctionne en refroidissant l’air pour condenser l’humidité

Modèles cyclistes et non cyclistes disponibles

Point de rosée : ~35 à 50 °F (1,6 à 10 °C)

Avantages:

Inconvénients:

Les sécheurs d'air réfrigérés refroidissent l'air comprimé à environ 35 à 50 °F (1,6 à 10 °C), provoquant la condensation et la séparation de l'humidité de l'air. L'air sec est ensuite réchauffé avant de sortir, évitant ainsi la condensation dans les systèmes en aval. Ces sécheurs sont rentables et couramment utilisés dans les industries ayant des exigences modérées en matière de point de rosée, telles que la réparation automobile et l'industrie légère.

Ils sont disponibles en deux variantes : cycliste et non cycliste. Les modèles cycliques ajustent la réfrigération en fonction de la demande, économisant ainsi de l'énergie en cas de faible utilisation. Les modèles non cyclables fonctionnent en continu et sont plus simples à entretenir mais moins économes en énergie. Les sécheurs d'air réfrigérés sont fiables pour les applications ne nécessitant pas d'air extrêmement sec.

Sécheurs d'air par adsorption

Sécheur d'air par adsorption par dessicant chauffé

Applications:

Les sécheurs d'air par adsorption sont idéaux pour les industries nécessitant un air ultra-sec, telles que les produits pharmaceutiques, l'électronique et l'aérospatiale. Dans la production pharmaceutique, ils garantissent que les processus sensibles à l'humidité ne sont pas compromis, tandis que dans la fabrication électronique, ils empêchent la corrosion ou les courts-circuits des composants. Les secteurs de l'aérospatiale et de la défense s'appuient sur ces sécheurs pour les environnements inférieurs à zéro, où même des traces d'humidité peuvent provoquer des dysfonctionnements des équipements ou des problèmes de gel dans les systèmes d'air.

Caractéristiques:

Utilise des déshydratants comme le gel de silice ou l'alumine activée pour adsorber l'humidité

Cycles de régénération par chaleur (chauffée) ou modulée en pression (sans chaleur)

Point de rosée : aussi bas que -40 °F (-40 °C) ou moins

Avantages:

Atteint des points de rosée extrêmement bas

Idéal pour les applications critiques

Fonctionne bien dans les environnements sous zéro

Inconvénients:

Les sécheurs d'air par adsorption utilisent des matériaux hygroscopiques comme le gel de silice ou l'alumine activée pour adsorber la vapeur d'eau. Ils atteignent des points de rosée ultra-bas aussi bas que -40 °F (-40 °C) ou même moins, ce qui les rend idéaux pour les industries critiques comme les produits pharmaceutiques et l'électronique. Ces séchoirs fonctionnent dans des tours jumelles, alternant cycles de séchage et de régénération.

La régénération peut se produire par application de chaleur (chauffée) ou par des variations de pression (sans chaleur). Les modèles chauffés consomment moins d'air comprimé mais nécessitent plus de puissance, tandis que les modèles sans chaleur sont simples et économes en énergie pour les petits systèmes. Leur capacité à fournir un air extrêmement sec les rend indispensables pour les process sensibles.

Sécheurs d'air à membrane

Applications:

Les sécheurs d'air à membrane excellent dans les applications où la portabilité, le gain de place ou un contrôle spécialisé de l'humidité sont nécessaires. Ils sont largement utilisés dans les industries de l’emballage et de la transformation des aliments pour maintenir la qualité des produits et prévenir la contamination. De plus, les instruments et les outils de précision bénéficient du fonctionnement silencieux et compact des sécheurs à membrane, en particulier dans les environnements éloignés ou en laboratoire. Leur polyvalence en fait un choix privilégié pour les systèmes à faible débit nécessitant une élimination modérée de l'humidité.

Caractéristiques:

Les membranes semi-perméables séparent la vapeur d'eau

Conception compacte et légère

Point de rosée : modéré, adapté aux besoins spécifiques à faible demande

Avantages:

Économe en énergie sans pièces mobiles

Fonctionnement silencieux et entretien minimal

Idéal pour les applications distantes ou portables

Inconvénients:

Les sécheurs d'air à membrane utilisent des membranes semi-perméables pour séparer la vapeur d'eau de l'air comprimé. Lorsque l’air traverse les fibres de la membrane, l’humidité se diffuse à travers les murs tandis que l’air sec s’échappe. Ils sont compacts, légers et adaptés aux systèmes portables ou aux applications à faible débit où l'espace est limité.

Ces séchoirs sont économes en énergie et nécessitent un entretien minimal puisqu’ils n’ont aucune pièce mobile. Cependant, ils conviennent mieux aux applications spécifiques nécessitant une élimination modérée de l’humidité plutôt qu’aux environnements industriels à volume élevé. Des industries telles que l’emballage alimentaire et l’instrumentation bénéficient considérablement des sécheurs d’air à membrane.

Sécheurs d'air chimiques

Applications:

Les sécheurs d'air chimiques sont conçus pour les endroits éloignés ou hors réseau où l'électricité n'est pas disponible. Ils sont souvent utilisés dans les gazoducs pour empêcher l’humidité de geler ou de corroder le système. De plus, ils servent aux systèmes d’air basse pression dans les opérations industrielles éloignées, offrant un contrôle simple et efficace de l’humidité. Leur conception simple et leur dépendance à l’absorption chimique les rendent idéaux pour les applications spécifiques à faible demande.

Caractéristiques:

Utilise des produits chimiques comme le chlorure de calcium pour absorber l'humidité

Fonctionne sans électricité

Point de rosée : Dépend des propriétés chimiques

Avantages:

Fonctionnement et configuration simples

Convient aux emplacements éloignés ou à puissance limitée

Rentable pour les applications spécifiques à faible demande

Inconvénients:

Les sécheurs d'air chimiques utilisent des produits chimiques déliquescents comme le chlorure de calcium pour absorber l'humidité directement de l'air comprimé. Le produit chimique se dissout en absorbant l’eau, créant une solution de saumure qui doit être vidangée périodiquement. Ces sécheurs sont simples et efficaces pour des applications spécifiques à faible débit.

Ils conviennent mieux aux opérations dans des endroits éloignés ou là où l’électricité n’est pas disponible. Cependant, la nécessité d’un réapprovisionnement régulier en produits chimiques peut augmenter les coûts opérationnels. Les sécheurs d'air chimiques sont couramment utilisés dans les gazoducs ou les systèmes d'air basse pression.

Sécheurs d'air déliquescents

Applications:

Les sécheurs d'air déliquescents sont couramment utilisés dans des environnements extérieurs ou difficiles tels que les champs de pétrole et de gaz et les chantiers de construction. Ils aident à éliminer l’humidité de l’air comprimé utilisé dans les équipements lourds, empêchant ainsi la rouille et l’usure. Ces sécheurs conviennent également aux opérations de pipelines dans les climats froids, où leur conception non électrique et durable garantit des performances fiables sans nécessiter d'infrastructures ou de sources d'énergie complexes.

Caractéristiques:

Les comprimés déshydratants absorbent l'humidité et se dissolvent dans la saumure

Non électrique et simple à entretenir

Point de rosée : modéré, dépend de la température ambiante

Avantages:

Faible entretien et aucune alimentation requise

Durable pour les environnements extérieurs et difficiles

Économique pour les applications de base

Inconvénients:

Les sécheurs d'air déliquescents sont un type spécialisé de sécheur chimique qui utilise des comprimés déshydratants pour absorber la vapeur d'eau de l'air comprimé. Au fur et à mesure que les comprimés se dissolvent, ils forment une saumure qui s'accumule au fond du séchoir pour être éliminée. Ils sont idéaux pour les applications extérieures et les environnements nécessitant une simple élimination de l'humidité.

Ces séchoirs nécessitent peu d’entretien et n’ont pas besoin d’électricité, ce qui les rend adaptés aux endroits éloignés. Cependant, ils offrent un contrôle limité sur les points de rosée et sont moins efficaces pour les systèmes à forte demande que les autres types de séchoirs. Ils sont souvent utilisés dans les champs pétroliers et les chantiers de construction.

Problèmes courants des sécheurs d'air dans les systèmes d'air comprimé et solutions de dépannage

Élimination insuffisante de l’humidité

Causes:

Sécheur d'air surchargé en raison d'une demande d'air accrue

Température ambiante élevée dépassant la capacité du séchoir

Séparateurs d'humidité ou filtres obstrués ou endommagés

Solutions:

Pour remédier à une élimination insuffisante de l’humidité, commencez par vous assurer que le sécheur d’air est correctement dimensionné pour la demande d’air actuelle. Passez à un sèche-linge plus grand si nécessaire. Améliorez les conditions ambiantes en améliorant la ventilation ou en installant des systèmes de refroidissement pour abaisser la température autour du séchoir. Inspectez et nettoyez régulièrement les séparateurs d’humidité et les filtres pour éviter les blocages qui réduisent l’efficacité. Prétraitez l'air avec des refroidisseurs postérieurs pour réduire la charge d'humidité avant qu'il n'entre dans le séchoir, optimisant ainsi les performances.

Chute de pression excessive

Causes:

Filtres obstrués ou lit déshydratant

Débit d'air restreint en raison d'une tuyauterie ou de tuyaux sous-dimensionnés

Échangeurs de chaleur encrassés dans les séchoirs réfrigérés

Solutions:

Pour remédier aux chutes de pression excessives, nettoyez ou remplacez les filtres obstrués et inspectez les lits déshydratants pour déceler tout blocage. Assurez-vous que les tuyaux et les tuyaux d'air sont correctement dimensionnés pour gérer le flux d'air sans créer de restrictions. Vérifiez les échangeurs de chaleur des séchoirs réfrigérés pour déceler tout encrassement ou accumulation de tartre et nettoyez-les si nécessaire. Un entretien régulier de ces composants améliorera le flux d’air, restaurera l’efficacité et maintiendra une pression d’air constante dans tout le système.

Remplacement fréquent du déshydratant (pour les séchoirs par déshydratation)

Causes:

Teneur élevée en humidité de l’air d’entrée au-delà des spécifications de conception

Processus de régénération inefficace en raison d’une faible chaleur ou pression d’air

Solutions:

La fréquence élevée de remplacement du dessicant peut être atténuée en réduisant l'humidité à l'entrée. Utilisez un refroidisseur final ou un pré-filtre pour minimiser la charge d'humidité entrant dans le sèche-linge. Inspectez le processus de régénération pour vous assurer que les éléments chauffants ou les niveaux de pression d’air sont suffisants pour un séchage par dessicant efficace. Ajustez le timing du cycle de régénération pour éviter un épuisement prématuré du matériau déshydratant. Un entretien régulier garantit que le déshydratant fonctionne de manière optimale et dure sa durée de vie prévue.

Congélation des condensats (sécheurs réfrigérés)

Causes:

Niveaux de réfrigérant faibles ou système de réfrigération défectueux

Température ambiante extrêmement basse en dehors de la plage de conception du sécheur

Solutions:

Pour éviter le gel des condensats, surveillez les niveaux de réfrigérant et corrigez toute fuite dans le système de réfrigération. Effectuez un entretien de routine sur les composants de refroidissement pour garantir un bon fonctionnement. Si le sèche-linge fonctionne à des températures ambiantes extrêmement basses, envisagez d'isoler l'appareil ou d'utiliser des systèmes de chauffage pour le maintenir dans la plage de température recommandée. Ces mesures garantissent une évacuation correcte des condensats, évitant ainsi le gel et maintenant l'efficacité du sécheur.

Consommation d'énergie élevée

Causes:

Sécheur réfrigéré sans cycle fonctionnant en continu

Sollicitation excessive du sécheur en raison de fuites ou d'un fonctionnement inefficace du compresseur

Solutions:

Réduire une consommation d'énergie élevée implique de passer à un séchoir réfrigéré cyclique, qui ajuste son fonctionnement en fonction de la demande, économisant ainsi de l'énergie pendant les périodes de faible utilisation. Résolvez les fuites dans le système d’air comprimé, car celles-ci augmentent la demande sur le compresseur et le sécheur. Optimisez les réglages du compresseur pour réduire les contraintes inutiles sur le sèche-linge. Une maintenance régulière et des audits du système garantissent un fonctionnement économe en énergie et identifient les problèmes potentiels avant qu'ils ne s'aggravent.

Eau dans les équipements en aval

Causes:

Dysfonctionnement du système de vidange, provoquant une accumulation d’eau dans le sèche-linge

Mauvais entretien ou panne des séparateurs d’humidité

Solutions:

L'eau présente dans les équipements en aval peut être traitée en inspectant et en réparant régulièrement les systèmes de drainage pour garantir une évacuation adéquate des condensats. Nettoyez et entretenez les séparateurs d’humidité pour améliorer leur efficacité. Vérifiez l'installation et l'alignement corrects de ces composants pour éviter le contournement de l'air non traité. L'ajout d'une filtration supplémentaire ou de séparateurs d'eau en aval peut protéger davantage l'équipement en capturant l'humidité résiduelle, garantissant ainsi une qualité de l'air constante.

Bruit ou vibrations excessifs

Causes:

Composants desserrés ou panne mécanique

Flux d'air incohérent en raison d'obstructions ou de restrictions

Solutions:

Un bruit ou des vibrations excessifs indiquent souvent des composants desserrés ou une défaillance mécanique. Serrez les boulons et les connexions pour sécuriser toutes les pièces. Inspectez les roulements usés, les ventilateurs endommagés ou tout autre problème mécanique, et remplacez les pièces défectueuses. Vérifiez le débit d'air constant pour éviter les obstructions provoquant des pulsations. La résolution de ces problèmes résout non seulement le bruit, mais améliore également l'efficacité du système, prolongeant ainsi la durée de vie du sécheur d'air et de l'équipement connecté.

Besoin d'un sécheur d'air fiable pour votre compresseur ?

Aivyter, expert en systèmes de compresseurs d'air, propose des sécheurs d'air avancés conçus pour répondre à vos besoins spécifiques. Que vous cherchiez à améliorer l'efficacité, à protéger votre équipement ou à garantir un débit d'air de haute qualité, les solutions de pointe d'Aivyter sont là pour vous.

Pourquoi choisir Aivyter ?

Nos sécheurs d'air utilisent les dernières technologies pour éliminer efficacement l'humidité, garantissant des performances optimales et prolongeant la durée de vie de votre système d'air comprimé. Faites confiance à Aivyter pour la précision, la fiabilité et la qualité.

Contactez-nous aujourd'hui pour trouver la solution de sécheur d'air parfaite pour votre système de compresseur !

Sources de référence

Sécheurs d'air comprimé

Sécheurs d'air réfrigérés

Sécheurs d'air par adsorption

Sécheurs d'air à membrane

Sécheurs d'air déliquescents

Français

Français