Un récepteur d'air, souvent appelé un réservoir d'air comprimé, est un composant essentiel d’un système d’air comprimé. Il agit comme un réservoir pour stocker l’air comprimé, assurant un approvisionnement constant pour les processus en aval et aidant à équilibrer les variations de la demande.

Ce blog explorera la définition, les composants, les applications et les suggestions de maintenance du réservoir d'air pour vous aider à faire de meilleurs choix lors de la construction d'un système d'air comprimé complet et efficace ou pour tout autre usage industriel.

Réservoir d'air tampon de récepteur d'air comprimé d'équipement industriel de haute qualité personnalisé en usine pour compresseur d'air

Comprendre un récepteur d'air

Un réservoir d'air, également connu sous le nom de réservoir d'air comprimé, est un récipient de stockage conçu pour stocker de l'air comprimé et réguler son alimentation au sein d'un système. Il agit comme un tampon pour atténuer les fluctuations de pression causées par une demande incohérente ou un cycle de compresseur. En fournissant un flux d'air constant, le récepteur d'air garantit un fonctionnement fiable et efficace de l'équipement en aval.

Pourquoi le récepteur d'air est-il utilisé ?

Les récepteurs d'air jouent un rôle crucial dans la gestion de l'humidité. Lorsque l’air comprimé pénètre dans le réservoir, il se refroidit légèrement, permettant à la vapeur d’eau et aux particules d’huile de se condenser. Ces condensats peuvent être évacués, évitant ainsi qu’ils n’atteignent les équipements sensibles. De plus, le réservoir d'air contribue à réduire la charge de travail du compresseur, améliorant ainsi l'efficacité énergétique et prolongeant la durée de vie du système.

Essentiellement, un récepteur d’air est essentiel pour garantir une distribution d’air constante, protéger les équipements et améliorer les performances globales du système.

Meilleur prix Réservoir de stockage d'air Vertical 300L utilisé pour le compresseur d'air à vis

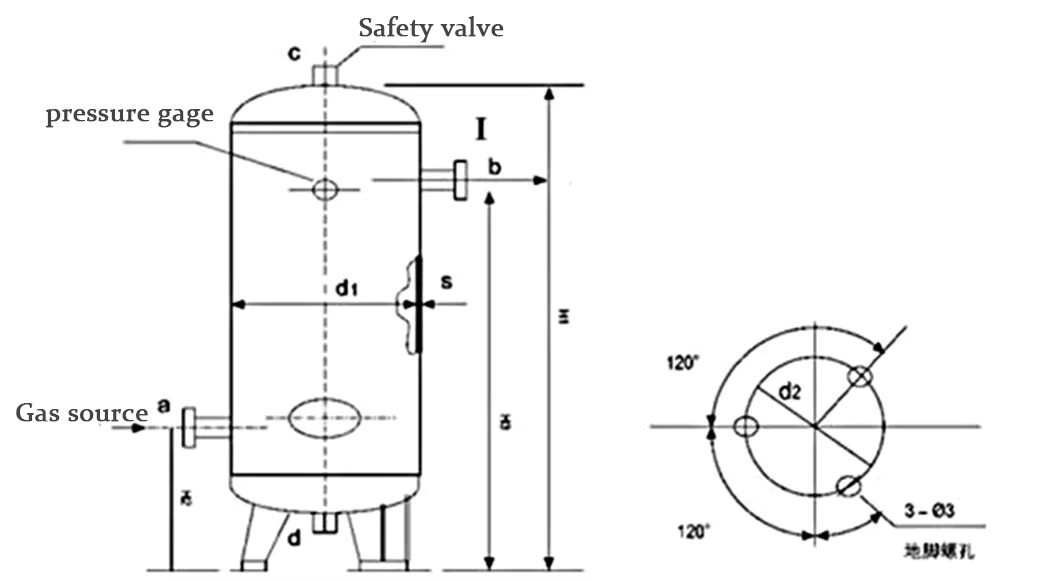

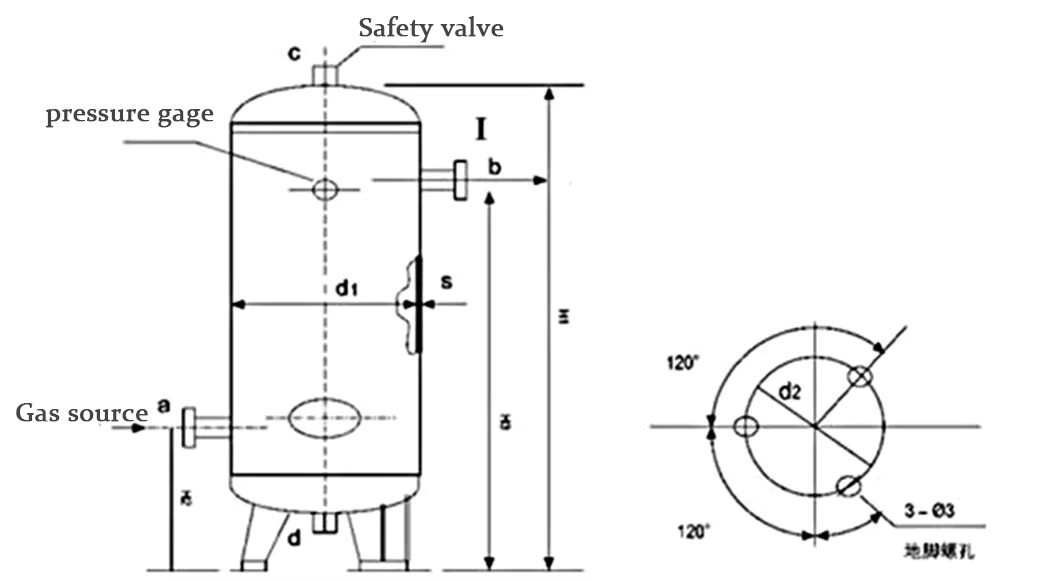

Composants d'un récepteur d'air

1. Coque ou corps de réservoir

Le corps du réservoir est la structure principale, généralement fabriquée à partir de matériaux durables comme le carbone ou l'acier inoxydable, conçue pour stocker l'air comprimé sous pression. Il doit résister à la pression de service maximale du système et est souvent recouvert d'un revêtement résistant à la corrosion, garantissant ainsi la longévité et l'intégrité structurelle dans divers environnements.

2. Ports d'entrée et de sortie

Les ports d'entrée permettent à l'air comprimé d'entrer dans le réservoir, tandis que ports de sortie fournir de l’air aux équipements en aval. Ces ports régulent le flux d'air entrant et sortant du réservoir et sont dimensionnés pour gérer le volume d'air et la pression du système sans créer de goulots d'étranglement ou de perturbations.

3. Manomètre

Le manomètre affiche la pression interne du réservoir, permettant aux opérateurs de surveiller et d'assurer un fonctionnement sûr. Il évite la surcharge en affichant les données en temps réel et est crucial pour maintenir des performances optimales du système et éviter les dommages potentiels dus à une pression excessive.

4. Soupape de sécurité

La soupape de sécurité est un mécanisme de protection qui libère l'excès d'air si la pression dépasse la limite maximale. Il empêche la surpressurisation des réservoirs, garantissant ainsi la sécurité de l'opérateur et le respect des normes de sécurité industrielles, telles que les certifications ASME ou CE.

5. Vanne de vidange

Le robinet de vidange est situé au fond du réservoir et est utilisé pour éliminer les condensats (eau, huile et particules) qui s'accumulent pendant le fonctionnement. Une vidange régulière prévient la corrosion, améliore la qualité de l'air et prolonge la durée de vie du système.

6. Ouverture d’inspection ou trou d’homme

Une ouverture d'inspection ou trou d'homme permet d'accéder à l'intérieur du réservoir pour l'entretien, le nettoyage ou l'inspection. Cette fonctionnalité est particulièrement importante dans les réservoirs plus grands et garantit que le réservoir d'air reste opérationnel et exempt de contamination ou de défauts.

7. Supports ou pieds de montage

Les supports de montage maintiennent le réservoir en place, assurant la stabilité pendant le fonctionnement. Ces supports varient selon leur conception, comme les selles pour les réservoirs horizontaux ou les pieds pour les réservoirs verticaux, et sont essentiels pour une installation sûre et efficace.

8. Jauge de température (en option)

La jauge de température surveille la température interne du réservoir d'air, fournissant des données pour les systèmes où la température a un impact sur les performances. Ceci est particulièrement utile dans les processus nécessitant un contrôle précis de la température ou dans les environnements où une surchauffe pourrait compromettre la qualité de l'air ou la sécurité.

9. Vanne de vidange automatique (en option)

Un vanne de vidange automatique élimine les condensats du réservoir sans intervention manuelle. Il améliore la commodité, garantit des performances constantes et réduit les besoins de maintenance, ce qui en fait un choix idéal pour les systèmes nécessitant un temps d'arrêt minimal.

Types de récepteurs d'air

1. Récepteur d'air humide

Emplacement: Installé entre le compresseur d'air et le sécheur d'air.

Fonction:

Stocke l’air comprimé directement du compresseur.

Refroidit l'air, permettant à l'humidité et à l'huile de se condenser pour être éliminées.

Réduit les pulsations causées par la décharge du compresseur.

Applications: Utilisé dans les systèmes où le contrôle de l’humidité est essentiel, contribuant ainsi à améliorer l’efficacité des sécheurs d’air en aval.

2. Récepteur d'air sec

Emplacement: Positionné après le sécheur d'air.

Fonction:

Stocke de l’air propre et sec pour une utilisation dans les processus en aval.

Agit comme un tampon pour les périodes de forte demande.

Assure un flux d’air constant et une stabilité de pression pour les équipements sensibles.

Applications: Convient aux industries nécessitant une qualité d’air élevée, telles que les produits pharmaceutiques, la transformation alimentaire et la fabrication électronique.

3. Récepteur d'air vertical

4. Récepteur d'air horizontal

5. Récepteur d'air haute pression

Conception: Construit pour résister à des pressions nettement supérieures à celles des récepteurs standards.

Fonction:

Applications: Trouvé dans des industries comme l'aérospatiale, la défense ou les installations d'essais à haute pression.

6. Récepteur d'air basse pression

7. Récepteurs d'air spécialisés

Personnalisation: Adapté à des industries spécifiques ou à des applications uniques.

Exemples:

Applications: Personnalisé pour des besoins de niche tels que les plates-formes offshore, les systèmes pneumatiques de qualité médicale ou les environnements dangereux.

Compresseur haute pression en acier inoxydable, 300, 600, 1000 litres, réservoir d'air, réservoir d'eau, 300l, 600l, 1000l, réservoir d'essence

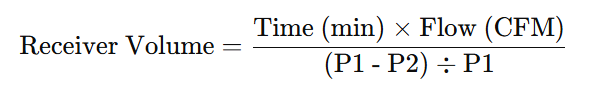

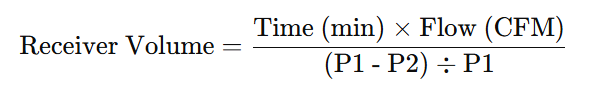

Comment choisir la bonne taille pour un récepteur d'air

Choisir la bonne taille pour un réservoir d'air est essentiel pour optimiser les performances et l'efficacité d'un système d'air comprimé. Voici un guide étape par étape pour déterminer la taille appropriée :

1. Calculer la demande d'air

Déterminer la consommation moyenne d'air: Évaluez la demande d’air continue et maximale de tous les équipements connectés.

Identifier les fluctuations de la demande: Envisagez les processus avec une utilisation d'air intermittente ou cyclique qui nécessitent une alimentation tampon.

2. Faire correspondre la sortie du compresseur

3. Tenez compte de la pression du système

Des pressions de fonctionnement plus élevées permettent d'utiliser des réservoirs plus petits, car l'air comprimé est plus dense à des pressions plus élevées. Cependant, assurez-vous que la pression du réservoir correspond ou dépasse la pression de service du système.

Utilisez une formule :

Où:

4. Tenir compte du cycle de service

Les systèmes dont les compresseurs fonctionnent selon des cycles de service faibles (marche/arrêt fréquents) bénéficient de réservoirs plus grands pour réduire les cycles du compresseur.

Pour Compresseurs à cycle de service 100 % (comme la vis rotative), un réservoir plus petit peut suffire puisque le compresseur fonctionne en continu.

5. Tenir compte des besoins spécifiques à l'application

Des pics de demande élevés: Les réservoirs d'air plus grands agissent comme un tampon lors des surtensions à court terme.

Qualité de l'air critique: Si l'air doit être sec et propre, envisagez un réservoir plus grand pour permettre à l'humidité et aux particules de se déposer.

Espace limité: Les réservoirs verticaux permettent d'économiser de l'espace au sol dans les installations compactes.

6. Sécurité et expansion future

Sélectionnez un réservoir légèrement plus grand que vos besoins actuels pour répondre à une croissance potentielle ou à de futurs ajouts d'équipement.

Assurez-vous que le récepteur est conforme aux normes de sécurité (par exemple, ASME ou CE) pour votre environnement opérationnel.

Exemples de scénarios de dimensionnement

Petits ateliers: Compresseur de 10 HP produisant 40 CFM → Réservoir minimum de 40 gallons.

Installations industrielles: Compresseur de 50 HP produisant 200 CFM avec demande variable → Réservoir de 400 à 600 gallons.

Applications courantes des récepteurs d'air

1. Industrie manufacturière

Les récepteurs d'air sont essentiels dans fabrication pour stocker l'air pour les outils pneumatiques, les chaînes de montage et les machines automatisées. Ils stabilisent la pression atmosphérique, garantissant des performances constantes pour les processus de production. En réduisant les cycles du compresseur, ils réduisent la consommation d’énergie et améliorent la durée de vie des équipements. Les récepteurs d'air servent également de tampons pour répondre aux brusques pics de demande d'air, garantissant ainsi un fonctionnement fluide dans des environnements industriels en évolution rapide.

2. Industrie automobile

Dans le industrie automobile, les réservoirs d'air fournissent de l'air comprimé pour la peinture par pulvérisation, le gonflage des pneus et les outils pneumatiques. Ils assurent un apport constant d’air pur, essentiel pour obtenir des finitions de peinture de haute qualité et des performances précises des équipements. En réduisant les fluctuations de pression, les réservoirs d'air améliorent la fiabilité lors de tâches telles que l'assemblage et les réparations, améliorant ainsi la productivité dans les ateliers et les usines.

3. Industrie pharmaceutique

Récepteurs d'air dans le industrie pharmaceutique stocker de l'air propre et sec pour les processus nécessitant des normes strictes de qualité de l'air, tels que la fabrication ou l'emballage de comprimés. Ils améliorent la pureté de l'air en travaillant avec des sécheurs d'air et des filtres. De plus, ils assurent un flux d'air constant pour les équipements de précision, contribuant ainsi à maintenir la sécurité des produits et la conformité réglementaire dans des environnements hautement contrôlés.

4. Industrie alimentaire et des boissons

Dans le industrie agroalimentaire, les réservoirs d'air stockent l'air comprimé pour des opérations telles que l'embouteillage, l'emballage et la manipulation des produits. Ils maintiennent une qualité d’air élevée en éliminant l’humidité et les contaminants. Avec une pression d'air stable, ils garantissent l'efficacité des systèmes automatisés tout en respectant les normes strictes d'hygiène et de sécurité essentielles aux applications de qualité alimentaire.

5. Secteur de l'énergie

Le secteur de l'énergie utilise des réservoirs d'air pour les applications à haute pression telles que les démarrages de turbines, les actionnements de vannes et les systèmes de secours. Ils fournissent un accès rapide à l’air stocké, garantissant ainsi la fiabilité opérationnelle des centrales électriques. En agissant comme une réserve, les récepteurs d'air soutiennent également les systèmes critiques en cas d'urgence ou de périodes de pointe, améliorant ainsi la résilience globale du système.

6. Industrie de la construction

Dans le industrie du bâtiment, les récepteurs d'air fournissent de l'air pour des outils tels que des marteaux-piqueurs, des perceuses et des pistolets à clous. Ils agissent comme un tampon pour gérer la demande variable, garantissant ainsi des performances constantes pour les équipements pneumatiques. Leur portabilité et leur capacité à stocker l’air sur site les rendent inestimables pour un fonctionnement efficace sur des chantiers de construction éloignés ou temporaires.

7. Industrie électronique

Le industrie électronique s'appuie sur des réservoirs d'air pour obtenir de l'air propre et sec dans des processus tels que la fabrication de circuits imprimés et l'assemblage de précision. Une alimentation en air stable garantit que les composants délicats sont manipulés sans contamination ni dommage. En prenant en charge des systèmes d'air comprimé de haute qualité, les récepteurs d'air aident à maintenir la précision requise pour les appareils électroniques sensibles.

8. Industrie minière

Dans le industrie minière, les récepteurs d'air sont utilisés pour alimenter les outils pneumatiques, les perceuses et les systèmes de ventilation. Ils assurent une alimentation en air fiable dans des conditions souterraines difficiles. En stabilisant la pression, ils améliorent les performances et la longévité des équipements tout en prenant en charge les opérations critiques pour la sécurité telles que la suppression des poussières et la gestion des gaz.

Comment un réservoir d’air se compare-t-il à un compresseur sans réservoir de stockage ?

L'utilisation d'un compresseur d'air sans réservoir d'air signifie que le système dépend entièrement du compresseur pour répondre aux demandes d'air immédiates. Cela peut entraîner des cycles fréquents du compresseur, une alimentation en air inégale et une usure accrue du compresseur. En revanche, un réservoir d'air agit comme un tampon, stockant l'air comprimé et le relâchant en cas de besoin, ce qui réduit la pression exercée sur le compresseur et garantit une pression stable.

Un réservoir d'air aide également à gérer les demandes d'air de pointe qui peuvent temporairement dépasser la capacité du compresseur. Cette capacité est particulièrement bénéfique dans les systèmes où la consommation d'air fluctue. De plus, en réduisant la fréquence des cycles démarrage-arrêt du compresseur, les réservoirs d'air contribuent aux économies d'énergie et à la réduction des coûts de maintenance.

Pour la plupart des applications, l'intégration d'un réservoir d'air améliore considérablement la fiabilité du système et l'efficacité opérationnelle par rapport à l'utilisation d'un compresseur seul.

Quels facteurs déterminent la taille d’un récepteur d’air ?

La taille d'un récepteur d'air dépend de plusieurs facteurs critiques. Tout d’abord, calculez la consommation d’air moyenne du système, mesurée en pieds cubes par minute (CFM), pour déterminer les besoins de base. Ensuite, considérez le débit et la pression de fonctionnement du compresseur. Une règle générale est d'avoir 1 gallon de volume de réservoir pour chaque CFM de sortie du compresseur pour les applications standard, bien que les systèmes à forte demande puissent avoir besoin de 2 à 3 gallons par CFM.

De plus, la taille du réservoir doit tenir compte des fluctuations de la demande en air. Dans les systèmes à utilisation intermittente ou cyclique, un récepteur plus grand est nécessaire pour tamponner l'alimentation en air. Le cycle de service du compresseur est également important ; un récepteur réduit les cyclages dans les systèmes à faible consommation et fournit un débit d'air constant dans les systèmes à forte consommation.

Les besoins futurs et les facteurs de sécurité doivent également être pris en compte. Le choix d'un réservoir légèrement plus grand peut s'adapter à de futurs ajouts d'équipement et fournir une marge de sécurité en cas de demande inattendue. Assurez-vous toujours que le récepteur atteint ou dépasse la pression nominale du système.

Comment entretenir un récepteur d’air pour des performances optimales ?

L’entretien d’un réservoir d’air implique plusieurs étapes pour garantir l’efficacité et la sécurité à long terme. Commencez par vidanger régulièrement les condensats du réservoir. L'eau, l'huile et les particules s'accumulent au fond et doivent être éliminées à l'aide d'un robinet de vidange manuel ou automatique pour éviter la corrosion.

Inspectez fréquemment le manomètre et la soupape de sécurité. La jauge doit fournir des lectures précises, tandis que la soupape de sécurité doit fonctionner correctement pour éviter une surpression. Testez la vanne périodiquement pour vous assurer qu'elle libère l'excès de pression en cas de besoin.

Vérifiez les fuites ou les dommages sur la surface du réservoir, en particulier autour des soudures ou des joints. Planifiez des inspections internes pour identifier la corrosion ou l’accumulation de débris, en particulier dans les environnements très humides. Pour les réservoirs dotés d'un revêtement ou d'un revêtement, vérifier son intégrité lors de l'entretien.

Enfin, tenez un journal des activités de maintenance et suivez les recommandations du fabricant concernant les intervalles d'entretien. Un entretien régulier prolonge la durée de vie du récepteur et garantit son fonctionnement sûr et efficace.

Pourquoi le réservoir d’air présente-t-il des fluctuations de pression excessives ?

Les fluctuations excessives de pression dans un réservoir d'air peuvent provenir de plusieurs causes. Un problème courant est un réservoir sous-dimensionné. Si le réservoir d'air est trop petit pour la demande du système, il ne peut pas amortir correctement les changements de pression. La mise à niveau vers un réservoir plus grand peut résoudre ce problème.

Une autre cause pourrait être des filtres obstrués ou des blocages dans le système. Un débit d’air restreint empêche une distribution fluide de l’air, entraînant des pics ou des chutes de pression. Vérifiez et nettoyez les filtres ou remplacez-les si nécessaire.

Des réglages incorrects du compresseur peuvent également contribuer aux fluctuations. Assurez-vous que la pression de sortie du compresseur correspond aux exigences du système et ajustez les paramètres du pressostat si nécessaire. De plus, une demande d'air variable peut créer une instabilité, en particulier dans les systèmes à utilisation de pointe rapide ou élevée. L'ajout d'un réservoir d'air secondaire ou l'optimisation des modèles d'utilisation peuvent aider à stabiliser la pression.

Précautions de sécurité lors de l'utilisation d'un récepteur d'air

L’utilisation d’un réservoir d’air nécessite le respect de plusieurs précautions de sécurité. Tout d’abord, assurez-vous que la pression de fonctionnement ne dépasse jamais la pression nominale du réservoir. Une surpression peut entraîner une panne de l'équipement ou une rupture du réservoir. Une soupape de sécurité fonctionnant correctement est essentielle pour prévenir de tels risques.

Inspectez régulièrement le réservoir pour détecter tout dommage visible, tel que des bosses, de la corrosion ou des fuites. Les inspections internes sont tout aussi importantes, car la corrosion ou les fissures cachées peuvent affaiblir l'intégrité structurelle du réservoir. Faites appel à des professionnels certifiés pour inspecter périodiquement les réservoirs.

Évitez de modifier le réservoir sans l’approbation du fabricant. Toute modification pourrait compromettre la sécurité ou violer les normes de l'industrie. De plus, maintenez une distance de sécurité entre le réservoir d'air et les sources de chaleur pour éviter toute surchauffe.

Enfin, assurez-vous que le réservoir est équipé des certifications de sécurité appropriées, telles que ASME ou CE, et respectez les réglementations locales en matière d'installation et de fonctionnement. Donner la priorité à ces mesures de sécurité protège le personnel et l’équipement.

Un réservoir d’air peut-il être utilisé avec d’autres systèmes de traitement de l’air ?

Oui, un récepteur d’air s’intègre parfaitement à d’autres systèmes de traitement de l’air pour améliorer la qualité globale de l’air. Par exemple, placer un réservoir d'air humide avant un sécheur d'air permet de réduire la charge d'humidité sur le sécheur en permettant au condensat de se déposer et de s'évacuer. Cela améliore l’efficacité du sèche-linge et prolonge sa durée de vie.

En aval du sécheur, un récepteur d’air sec stocke de l’air propre et sec pour le distribuer. Il stabilise également la pression atmosphérique et fournit un tampon contre les fluctuations, garantissant ainsi un approvisionnement constant aux équipements d'utilisation finale. De plus, les filtres installés avant ou après le récepteur d'air peuvent éliminer les particules, l'huile ou les odeurs, améliorant ainsi encore la qualité de l'air.

En travaillant ensemble, ces composants fournissent un air propre et stable adapté aux exigences industrielles spécifiques, comme dans les secteurs pharmaceutique, agroalimentaire ou de fabrication électronique.

Appel à l'action

À la recherche de fiable solutions de réception d'air pour améliorer votre système de compresseur d'air ? Aivyter, l'expert du secteur, est là pour répondre à vos besoins.

Avec des années d'expérience et un accent mis sur la précision, Aivyter conçoit et fabrique des récepteurs d'air de haute qualité adaptés pour optimiser l'efficacité du système, stabiliser la pression et améliorer la qualité de l'air.

Choisissez Aivyter pour bénéficier d’une durabilité, d’une sécurité et de performances inégalées. Que vous ayez besoin de conceptions personnalisées ou de solutions standardisées, nous avons l’expertise qu’il vous faut.

Contact Aivyter dès aujourd’hui et laissez notre équipe de spécialistes vous aider à élever votre système d’air comprimé au niveau supérieur. L'efficacité commence ici !

Français

Français