Les compresseurs axiaux et centrifuges sont deux types de compresseurs d'air dynamiques. Comprendre les différences entre les compresseurs axiaux et centrifuges est crucial lors de la sélection du type de compresseur d'air idéal pour les besoins industriels. Que vous envisagiez un compresseur d'air axial pour des scénarios à débit élevé ou un compresseur d'air centrifuge pour des exigences compactes et à haute pression, le bon choix peut avoir un impact significatif sur l'efficacité et les coûts. Ce blog fournit une comparaison détaillée de leurs conceptions, efficacités et applications, vous aidant à choisir le compresseur qui correspond le mieux aux besoins et aux objectifs opérationnels de votre secteur.

Qu'est-ce qu'un compresseur axial ?

Définition et principe de fonctionnement des compresseurs axiaux

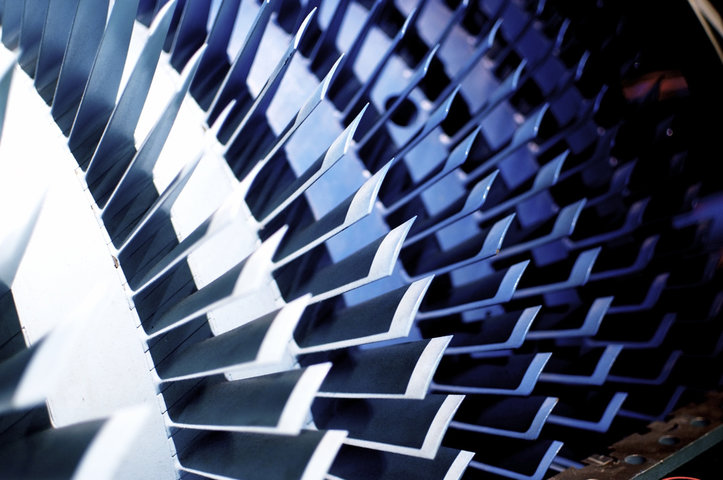

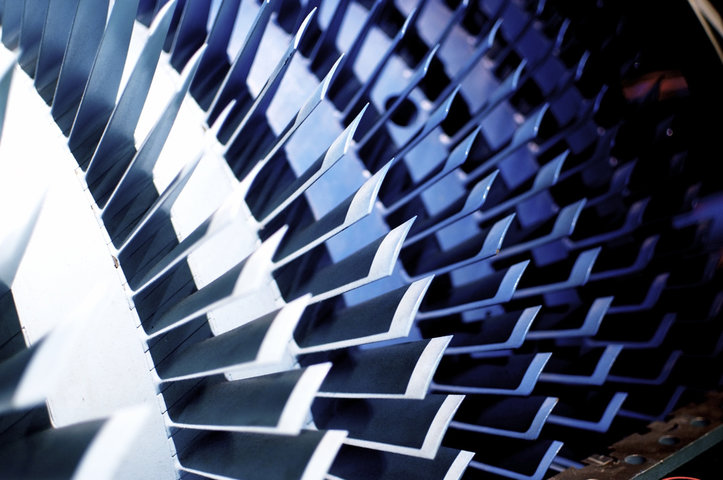

Un compresseur axial est un type de compresseur dynamique qui utilise des pales rotatives pour accélérer l'air ou le gaz le long de son axe de rotation. La caractéristique clé d'un compresseur axial est le flux d'air continu et régulier dans une direction parallèle à l'arbre, ce qui le rend très efficace pour les applications à débit élevé et à rapport de pression faible à moyen.

Le principe de fonctionnement implique plusieurs étages de pales rotatives (rotors) et de pales fixes (stators). Les rotors ajoutent de l'énergie cinétique à l'air entrant, augmentant ainsi sa vitesse, tandis que les stators convertissent cette énergie cinétique en pression en décélérant le flux d'air. Ce processus de compression étagée permet aux compresseurs axiaux d'atteindre des augmentations de pression significatives, en particulier dans les conceptions à plusieurs étages.

Composants clés d'un compresseur axial

Aubes de rotor et de stator

Pales de rotor : Montées sur l'arbre rotatif, ces pales transmettent de l'énergie cinétique à l'air ou au gaz, l'accélérant à travers le compresseur. La conception et le matériau des pales du rotor sont essentiels à la performance, car elles doivent résister à une rotation à grande vitesse et à des conditions thermiques variables.

Aubes de stator : Pales fixes situées entre les étages du rotor. Ceux-ci guident l'air à grande vitesse provenant des rotors et convertissent l'énergie cinétique en pression statique, garantissant ainsi un débit stable et contrôlé à travers le compresseur.

Flux axial d'air/gaz

Les compresseurs axiaux sont conçus pour un flux ininterrompu d'air ou de gaz le long de l'axe de rotation. Ce flux rationalisé minimise les pertes d'énergie et permet au compresseur de traiter efficacement de grands volumes d'air, ce qui le rend idéal pour les industries qui exigent des performances constantes et de grande capacité.

Applications des compresseurs axiaux dans les industries

Aérospatial

Les compresseurs axiaux sont la pierre angulaire de la technologie des moteurs à réaction, où ils sont utilisés pour comprimer l'air entrant avant qu'il n'entre dans la chambre de combustion. Leur capacité à fournir des débits élevés et à maintenir leur efficacité dans diverses conditions d’exploitation les rend indispensables dans l’aviation.

Centrales électriques

Dans la production d’électricité, les compresseurs axiaux sont généralement intégrés aux turbines à gaz pour comprimer l’air nécessaire au processus de combustion. Leur rendement élevé contribue directement aux performances globales et à la production de la centrale électrique, en particulier dans les applications à cycle combiné et de puissance de pointe.

Processus industriels

Les compresseurs axiaux sont également utilisés dans des applications industrielles à grande échelle, telles que le traitement chimique et le raffinage du pétrole, où leur capacité élevée et leur débit continu sont essentiels au maintien de l'efficacité opérationnelle.

Qu'est-ce qu'un compresseur centrifuge ?

Définition et principe de fonctionnement des compresseurs centrifuges

A compresseur centrifuge est un type de compresseur dynamique qui utilise le principe de la force centrifuge pour augmenter la pression de l'air ou du gaz. Contrairement aux compresseurs axiaux, qui dirigent le flux le long de l’axe, un compresseur centrifuge déplace l’air radialement vers l’extérieur. Ce flux radial crée une augmentation de pression lorsque l'air est accéléré puis décéléré dans un diffuseur.

Le processus de travail commence lorsque l'air ou le gaz pénètre dans le centre (œil) d'une turbine qui tourne rapidement. La turbine transmet de l'énergie cinétique à l'air, augmentant considérablement sa vitesse. L'air à grande vitesse est ensuite dirigé vers un diffuseur, où sa vitesse diminue et l'énergie cinétique est convertie en pression statique. Ce processus en deux étapes (accélération et diffusion) est très efficace pour produire une haute pression en une seule étape, ce qui rend les compresseurs centrifuges idéaux pour les applications moyennes à hautes pressions.

Composants clés d'un compresseur centrifuge

Roues

La roue est le cœur du compresseur centrifuge. Ces pales rotatives accélèrent l'air ou le gaz, augmentant ainsi son énergie cinétique. Les turbines peuvent être ouvertes, semi-fermées ou fermées, chaque type étant adapté à des applications et des exigences de performances spécifiques. La conception et le matériau de la roue influencent directement l’efficacité et la durabilité du compresseur.

Diffuseurs

Après avoir quitté la turbine, l’air traverse le diffuseur, conçu pour ralentir le flux d’air et convertir sa vitesse en pression. Les diffuseurs peuvent être sans ailettes ou à ailettes, les diffuseurs à ailettes offrant un meilleur contrôle sur le processus de récupération de pression.

Boîtiers

Le boîtier entoure la turbine et le diffuseur, garantissant que le flux d'air ou de gaz reste contrôlé et stable. Il sert également à diriger l'air comprimé vers la sortie de refoulement. Les boîtiers doivent être robustes pour résister à des pressions internes élevées et conçus pour minimiser les pertes d'énergie.

Flux radial d'air/gaz

Les compresseurs centrifuges reposent sur le mouvement radial vers l’extérieur de l’air ou du gaz. Ce modèle d'écoulement permet un transfert d'énergie efficace et des augmentations de pression significatives en un seul étage, ce qui rend les compresseurs centrifuges compacts et puissants pour une variété d'utilisations industrielles.

Applications des compresseurs centrifuges dans les industries

Systèmes CVC

Les compresseurs centrifuges sont largement utilisés dans les systèmes de chauffage, de ventilation et de climatisation (CVC). Leur capacité à traiter de grands volumes d’air avec une grande efficacité les rend idéaux pour les applications de refroidissement et de réfrigération dans les bâtiments commerciaux et industriels.

Traitement chimique

Dans l'industrie chimique, les compresseurs centrifuges jouent un rôle essentiel dans des processus tels que la compression et le transport des gaz. Leur conception robuste et leurs capacités haute pression les rendent adaptés à la manipulation de gaz dans des conditions extrêmes, notamment dans des environnements corrosifs et à haute température.

Industrie pétrolière et gazière

Les compresseurs centrifuges sont essentiels dans le secteur pétrolier et gazier pour des applications telles que le traitement, le transport et le stockage du gaz naturel. Leur capacité à fournir des pressions élevées avec des exigences de maintenance minimales garantit des performances fiables dans les opérations exigeantes.

Différences clés entre les compresseurs axiaux et centrifuges

1. Conception et structure

Flux axial vs flux radial

La principale différence structurelle entre un compresseur axial et un compresseur centrifuge se situe dans la direction du flux d’air. Les compresseurs axiaux utilisent une conception à flux axial, dans laquelle l'air se déplace parallèlement à l'arbre. Ce flux rationalisé est idéal pour traiter efficacement de grands volumes d’air. D’un autre côté, les compresseurs centrifuges fonctionnent avec une conception à flux radial, dans laquelle l’air se déplace vers l’extérieur perpendiculairement à l’arbre. Cette approche est mieux adaptée pour atteindre une pression élevée dans des systèmes compacts.

Disposition des lames et conception à plusieurs étages

Les compresseurs axiaux comportent plusieurs étages d'aubes de rotor et de stator, leur permettant de comprimer progressivement l'air sur une longue longueur axiale. Cette conception est essentielle pour atteindre des débits élevés. En revanche, les compresseurs centrifuges réalisent la compression via une ou deux roues, ce qui réduit la complexité mais limite l'évolutivité pour les applications à haut débit.

Compacité et complexité

Les compresseurs centrifuges sont généralement plus compacts en raison de leur conception à un ou deux étages, ce qui les rend plus faciles à intégrer dans des espaces confinés. Les compresseurs axiaux, bien que plus complexes et plus longs, sont indispensables dans les industries nécessitant un débit d'air continu et important.

2. Efficacité des compresseurs axiaux et centrifuges

Efficacité énergétique dans diverses conditions de fonctionnement

Les compresseurs axiaux offrent une efficacité supérieure dans les applications à haut débit et basse à moyenne pression grâce à leur processus de compression étagée et leur conception à flux axial. Les compresseurs centrifuges, cependant, sont plus efficaces dans des conditions de faible débit et de haute pression. Leur conception compacte leur permet d'atteindre une pression élevée en un seul étage, mais peuvent subir des pertes d'efficacité en cas de débits très élevés.

Comparaison des efficacités isentropiques et volumétriques

Les compresseurs axiaux présentent une efficacité isentropique plus élevée, en particulier dans les scénarios exigeant un débit d'air constant. Les compresseurs centrifuges, bien que capables d'atteindre des rapports de pression élevés, ont souvent un rendement volumétrique inférieur en raison des pertes d'énergie potentielles dans le trajet d'écoulement radial.

3. Rapport de pression et capacité des compresseurs axiaux et centrifuges

Rapports de pression typiques obtenus

Les compresseurs centrifuges sont conçus pour fournir des rapports de pression plus élevés par étage, ce qui les rend idéaux pour les applications où l'espace et la simplicité sont des priorités. Les compresseurs axiaux atteignent des rapports de pression modérés par étage mais compensent par leur capacité à évoluer sur plusieurs étages.

Adéquation aux applications basse et haute pression

Les compresseurs axiaux sont préférés dans les applications nécessitant des débits élevés à basse et moyenne pression, telles que les moteurs à réaction et les centrales électriques. Les compresseurs centrifuges, avec leur capacité à haute pression, sont plus adaptés aux processus industriels tels que la réfrigération et la compression de gaz chimiques.

4. Comparaison des applications des compresseurs d'air axiaux et centrifuges

Industries et cas d'utilisation des compresseurs axiaux et centrifuges

Compresseurs axiaux : Utilisé dans l'aérospatiale pour la propulsion à réaction et dans les centrales électriques pour les turbines à gaz, où un volume élevé et des performances constantes sont essentiels.

Compresseurs centrifuges : Courant dans les systèmes CVC, le traitement chimique et le transport du gaz naturel, où la compacité et la haute pression sont des priorités.

Évolutivité et polyvalence

Les compresseurs axiaux sont plus évolutifs en raison de leur conception à plusieurs étages, ce qui les rend adaptés aux opérations industrielles à grande échelle. Les compresseurs centrifuges, bien que polyvalents, sont limités par leur conception plus simple à gérer des débits extrêmement élevés.

5. Entretien et durabilité de chaque type

Exigences d'entretien

Les compresseurs centrifuges nécessitent moins d’entretien en raison de leur nombre réduit de pièces mobiles et de leur conception plus simple. Les compresseurs axiaux, avec leurs agencements complexes de pales et leur structure à plusieurs étages, nécessitent un entretien plus fréquent et plus spécialisé.

Durabilité en fonctionnement continu et dans des conditions difficiles

Les compresseurs axiaux excellent dans les environnements exigeant un débit élevé et soutenu et des performances constantes, tandis que les compresseurs centrifuges sont plus durables dans des conditions difficiles impliquant des charges variables ou des gaz corrosifs.

6. Comparaison des coûts entre les compresseurs axiaux et centrifuges

Coûts d’investissement initiaux

Les compresseurs centrifuges impliquent généralement un investissement initial moindre, car leur conception et leur fabrication sont moins complexes. Les compresseurs axiaux, cependant, sont plus chers au départ en raison de leur technologie avancée et de leur configuration à plusieurs étages.

Coûts opérationnels

Les coûts d'exploitation des compresseurs axiaux peuvent être inférieurs dans les scénarios où leur efficacité énergétique permet des économies à long terme. Les compresseurs centrifuges, bien que moins chers à entretenir, peuvent avoir des coûts d'exploitation plus élevés dans les applications à haut débit en raison de l'inefficacité énergétique.

Compresseurs axiaux : avantages et inconvénients

Avantages des compresseurs axiaux

Haute efficacité dans les scénarios à haut débit et basse pression

L'un des avantages les plus importants d'un compresseur axial est sa capacité à maintenir une efficacité élevée dans les applications nécessitant un débit d’air important à des pressions relativement basses. Cela le rend idéal pour les industries telles que l’aérospatiale, où de grands volumes d’air doivent être comprimés efficacement pour propulser les moteurs à réaction.

Conception compacte pour des applications spécifiques

Malgré leur longueur due à plusieurs étages, les compresseurs axiaux offrent une conception simplifiée pour les applications où un rapport débit/pression élevé est nécessaire. Leur capacité à gérer un flux d'air continu et stable garantit des performances optimales dans les systèmes à grande échelle, tels que les centrales électriques et les processus industriels.

Inconvénients des compresseurs axiaux

Fabrication et maintenance complexes

La conception complexe des compresseurs axiaux, qui comprennent plusieurs étages d’aubes de rotor et de stator, rend leur fabrication difficile. La maintenance est également plus exigeante, nécessitant des compétences et des outils spécialisés pour garantir que le compresseur reste dans des conditions opérationnelles optimales.

Rapport de pression limité par étage

Les compresseurs axiaux n'atteignent qu'un rapport de pression modéré en un seul étage. Bien que leur conception à plusieurs étages puisse compenser cette limitation, elle ajoute des exigences de complexité, de coût et d'espace, ce qui les rend moins adaptés aux applications où une haute pression est nécessaire sous une forme compacte.

Compresseurs centrifuges : avantages et inconvénients

Avantages des compresseurs centrifuges

Conception plus simple et coûts de maintenance réduits

A compresseur centrifuge se caractérise par sa conception relativement simple, impliquant généralement une ou deux roues. Cette simplicité se traduit par des coûts de fabrication et de maintenance réduits, ce qui en fait une option intéressante pour de nombreuses applications industrielles. La maintenance est simple, avec moins de composants nécessitant une inspection ou un remplacement régulier.

Rapport haute pression par étage

Les compresseurs centrifuges excellent dans l'obtention d'un rapport de pression élevé en un seul étage. Cette capacité les rend idéales pour les applications telles que la réfrigération, les systèmes CVC et le traitement du gaz, où les systèmes compacts doivent générer efficacement une pression importante.

Inconvénients des compresseurs centrifuges

Conception plus volumineuse par rapport aux compresseurs axiaux

Bien que les compresseurs centrifuges soient compacts pour les applications à un étage, leur conception à flux radial les rend plus volumineux que les compresseurs axiaux gérant des débits similaires. Cela peut poser des problèmes dans les installations limitées en espace.

L’efficacité diminue à des débits très élevés

Les compresseurs centrifuges ne sont pas aussi efficaces que les compresseurs axiaux pour gérer des débits extrêmement élevés. À mesure que la demande de débit augmente, les performances des compresseurs centrifuges ont tendance à diminuer en raison de la séparation des flux et d'autres inefficacités inhérentes aux conceptions radiales.

Choisir le compresseur adapté à vos besoins

Facteurs clés à considérer

Exigences en matière d'application et d'industrie

La première étape du choix entre un compresseur axial et un compresseur centrifuge c’est comprendre l’application spécifique et les exigences de l’industrie. Compresseurs axiaux sont conçus pour des scénarios de débit élevé et de pression faible à moyenne et sont couramment utilisés dans les processus aérospatiaux, de production d'énergie et industriels. En revanche, compresseurs centrifuges sont mieux adaptés aux applications moyennes à hautes pressions dans des secteurs tels que le CVC, le traitement chimique et le transport de gaz. L'évaluation du rôle du compresseur au sein de votre système aidera à affiner les options.

Conditions de fonctionnement et environnement

L'environnement d'exploitation joue un rôle important dans la détermination du type de compresseur le plus approprié. Pour les environnements qui exigent des débits élevés soutenus ou un fonctionnement continu, un compresseur axial est souvent le meilleur choix en raison de sa capacité à gérer efficacement de gros volumes. En revanche, pour des conditions de charge variables ou des configurations compactes dans des espaces confinés, un compresseur centrifuge excelle grâce à sa conception compacte et à ses performances robustes dans des conditions fluctuantes.

Contraintes budgétaires et coûts à long terme

Les considérations de coût sont cruciales lors du choix entre un compresseur axial et un compresseur centrifuge. Alors que les compresseurs centrifuges nécessitent généralement un investissement initial inférieur en raison de leur conception plus simple, les compresseurs axiaux peuvent offrir des économies à long terme dans les applications où leur efficacité énergétique peut compenser des coûts initiaux plus élevés. De plus, les besoins de maintenance et la durée de vie prévue du compresseur doivent être pris en compte dans le budget global.

Guide de prise de décision : compresseur d'air axial ou centrifuge

Pour choisir entre un compresseur d'air axial et un compresseur d'air centrifuge, réfléchissez aux questions suivantes :

Quel est le débit et le rapport de pression requis ?

Si l'application exige des débits élevés avec une pression modérée, un compresseur axial est plus adapté.

Pour les applications haute pression avec des débits modérés, un compresseur centrifuge est l’option privilégiée.

Quelles sont les contraintes d’espace et de conception lors du choix d’un compresseur ?

Les compresseurs axiaux, bien qu'efficaces pour les grands systèmes, nécessitent plus d'espace en raison de leur configuration à plusieurs étages.

Les compresseurs centrifuges sont compacts et plus faciles à installer dans des environnements à espace limité.

Quelle est la fréquence de maintenance prévue pour le compresseur sélectionné ?

Les compresseurs axiaux nécessitent une maintenance spécialisée en raison de leur conception complexe.

Les compresseurs centrifuges, comportant moins de pièces mobiles, sont plus faciles et moins coûteux à entretenir.

Quel est le coût total de possession ?

Tenez compte à la fois de l’investissement initial et des coûts opérationnels à long terme. Les compresseurs axiaux peuvent avoir des coûts initiaux plus élevés, mais peuvent permettre des économies d'énergie dans les opérations à grande échelle. Les compresseurs centrifuges offrent des coûts initiaux inférieurs et sont plus économiques pour les systèmes plus petits ou modulaires.

Conclusion

Le choix entre les compresseurs axiaux et centrifuges dépend de vos besoins spécifiques et de vos objectifs opérationnels. Les compresseurs axiaux sont parfaits pour gérer les applications à haut débit et basse à moyenne pression telles que les moteurs à réaction et les centrales électriques, tandis que les compresseurs centrifuges brillent dans les systèmes compacts nécessitant une haute pression, tels que le CVC ou le traitement chimique. Comprendre vos besoins en matière d’efficacité, d’espace et de coût est essentiel. Vous ne savez toujours pas ce qui vous convient ? Contactez Aivyter dès aujourd'hui : nos experts sont là pour vous guider vers la meilleure solution et garantir le bon déroulement et l'efficacité de vos opérations !

FAQ

Quelle est la principale différence entre un compresseur d’air axial et un compresseur d’air centrifuge ?

Les compresseurs d'air axiaux gèrent des débits élevés avec une pression modérée, tandis que les compresseurs d'air centrifuges sont idéaux pour les systèmes compacts nécessitant une sortie haute pression en moins d'étages.

Quels types d'applications bénéficient de l'utilisation de compresseurs d'air axiaux et centrifuges ?

Les compresseurs d'air axiaux excellent dans les moteurs à réaction et la production d'énergie, tandis que les compresseurs d'air centrifuges sont parfaits pour les systèmes CVC, le traitement des gaz et la réfrigération industrielle.

Comment choisir entre un compresseur d’air axial et un compresseur d’air centrifuge ?

Tenez compte des exigences de débit et de pression de votre application. Les compresseurs axiaux conviennent mieux aux besoins à haut débit, tandis que les compresseurs centrifuges conviennent aux configurations haute pression et dans un espace restreint.

Les compresseurs d'air centrifuges sont-ils plus faciles à entretenir que les compresseurs d'air axiaux ?

Oui, les compresseurs d'air centrifuges ont une conception plus simple et moins de pièces mobiles, ce qui les rend plus faciles et moins coûteux à entretenir que les compresseurs d'air axiaux.

Un compresseur d’air axial est-il adapté aux applications à faible débit et haute pression ?

Non, les compresseurs d'air axiaux sont mieux adaptés aux scénarios à haut débit et à pression modérée. Les compresseurs d'air centrifuges sont plus efficaces pour les applications à faible débit et haute pression.

Français

Français