Compresseurs d'air sont des outils essentiels utilisés dans des secteurs tels que la fabrication, l’automobile et la construction. Ils alimentent diverses machines et outils, rendant les opérations efficaces. Cependant, comprendre leurs pièces est essentiel pour un entretien et un dépannage appropriés.

Dans cet article, vous découvrirez les composants clés des compresseurs d'air, leurs fonctions et la manière dont ils fonctionnent ensemble pour assurer le bon fonctionnement de votre système.

Comment fonctionnent les compresseurs d’air ?

Les compresseurs d'air sont des outils essentiels dans de nombreuses industries. Ils utilisent un processus simple mais efficace pour comprimer l’air et le stocker pour une utilisation ultérieure.

Principes de travail de base

Le principe de base d’un compresseur d’air est de réduire le volume d’air, ce qui augmente sa pression. Ceci est réalisé à travers une série d’étapes :

Admission d'air : Le compresseur aspire l'air ambiant à travers une soupape d'admission.

Compression : L'air est ensuite comprimé, soit par un piston alternatif, soit par des vis rotatives, selon le type de compresseur.

Refroidissement : Le processus de compression génère de la chaleur, de sorte que l'air est souvent refroidi avant d'être transféré vers le réservoir de stockage.

Stockage : L'air comprimé est stocké dans un réservoir jusqu'à ce qu'il soit nécessaire.

Régulation : au fur et à mesure que l'air est utilisé, le compresseur se met en marche et s'éteint pour maintenir la pression dans une plage définie.

Processus de compression

Le processus de compression varie légèrement selon le type de compresseur.

Compresseurs alternatifs

Dans un compresseur alternatif (à piston) :

Le piston descend, aspirant l'air dans le cylindre à travers une soupape d'admission.

Le piston monte alors, comprimant l'air.

L'air comprimé est expulsé par une soupape d'échappement dans le réservoir de stockage.

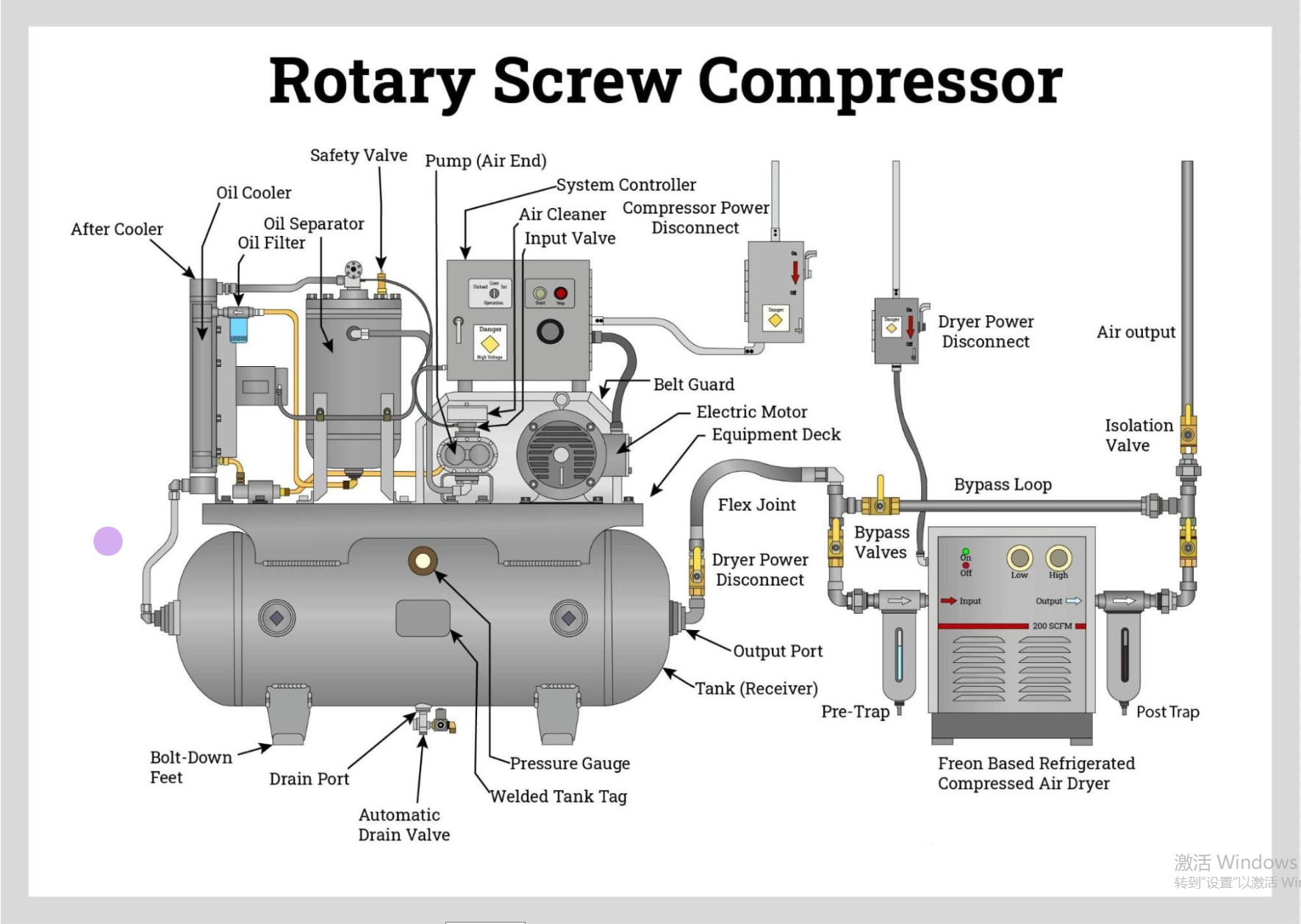

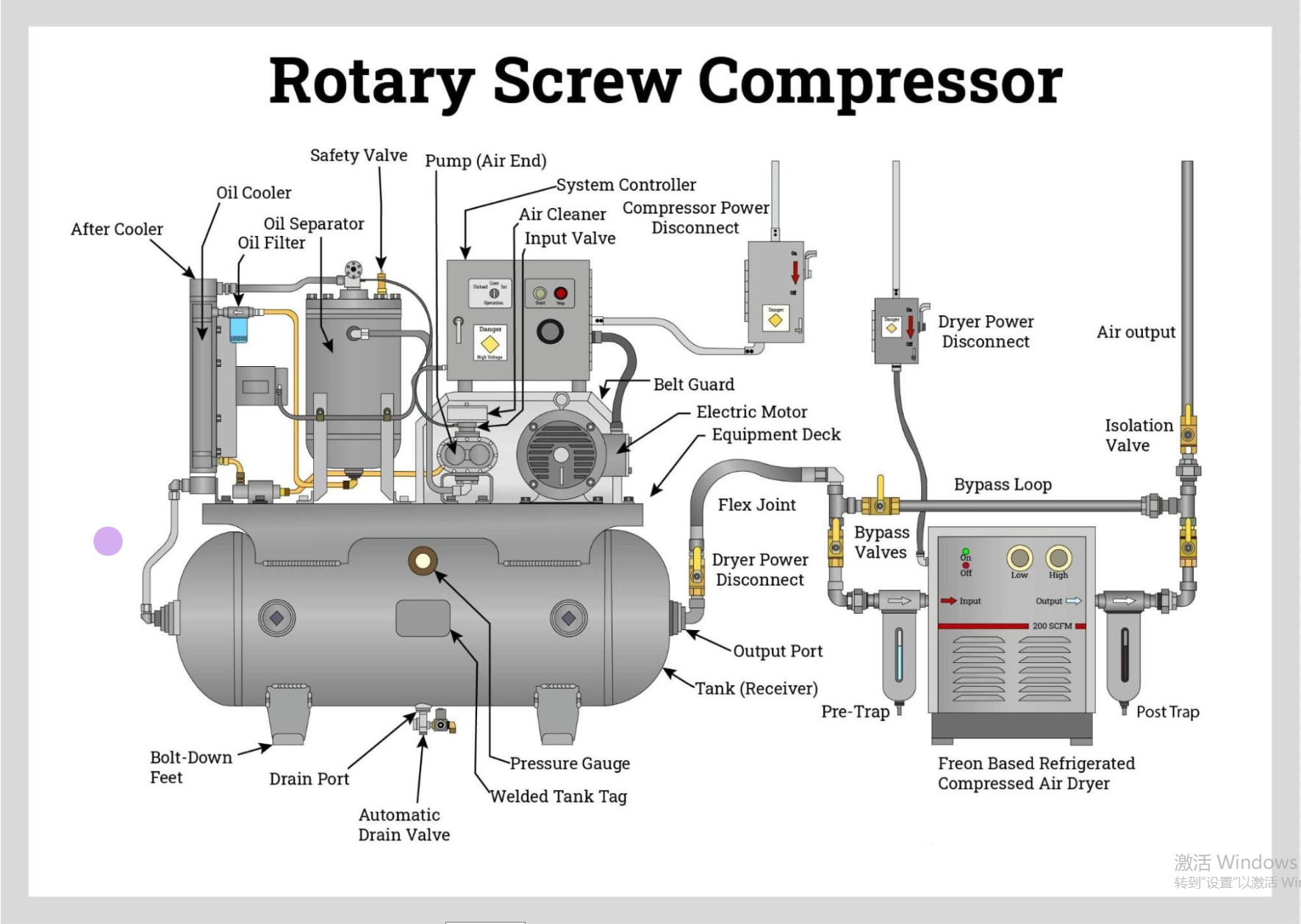

Compresseurs rotatifs à vis

Dans un compresseur rotatif à vis :

L'air pénètre dans la chambre de compression, où il est emprisonné entre deux vis hélicoïdales maillées (rotors).

Au fur et à mesure que les vis tournent, l’espace entre elles diminue, comprimant l’air.

L'air comprimé est ensuite évacué dans le réservoir de stockage.

Dans les deux types, un filtre à air nettoie l'air entrant, tandis qu'un clapet anti-retour empêche l'air comprimé de refluer dans le compresseur. Les soupapes de sécurité protègent contre la surpression et les pressostats contrôlent le moteur en fonction de la pression du réservoir.

De nombreux compresseurs comprennent également une pompe à huile et un système de lubrification. Il fait circuler l’huile pour réduire la friction, l’usure et la chaleur dans les pièces mobiles. Un séparateur air-huile élimine cette huile de l’air comprimé avant son utilisation.

L'air comprimé est alors prêt à être utilisé dans diverses applications, de l'alimentation d'outils pneumatiques à la fourniture d'air pour des processus industriels. Le compresseur continuera à s'allumer et s'éteindre, maintenant un approvisionnement constant en air comprimé dans le réservoir de stockage.

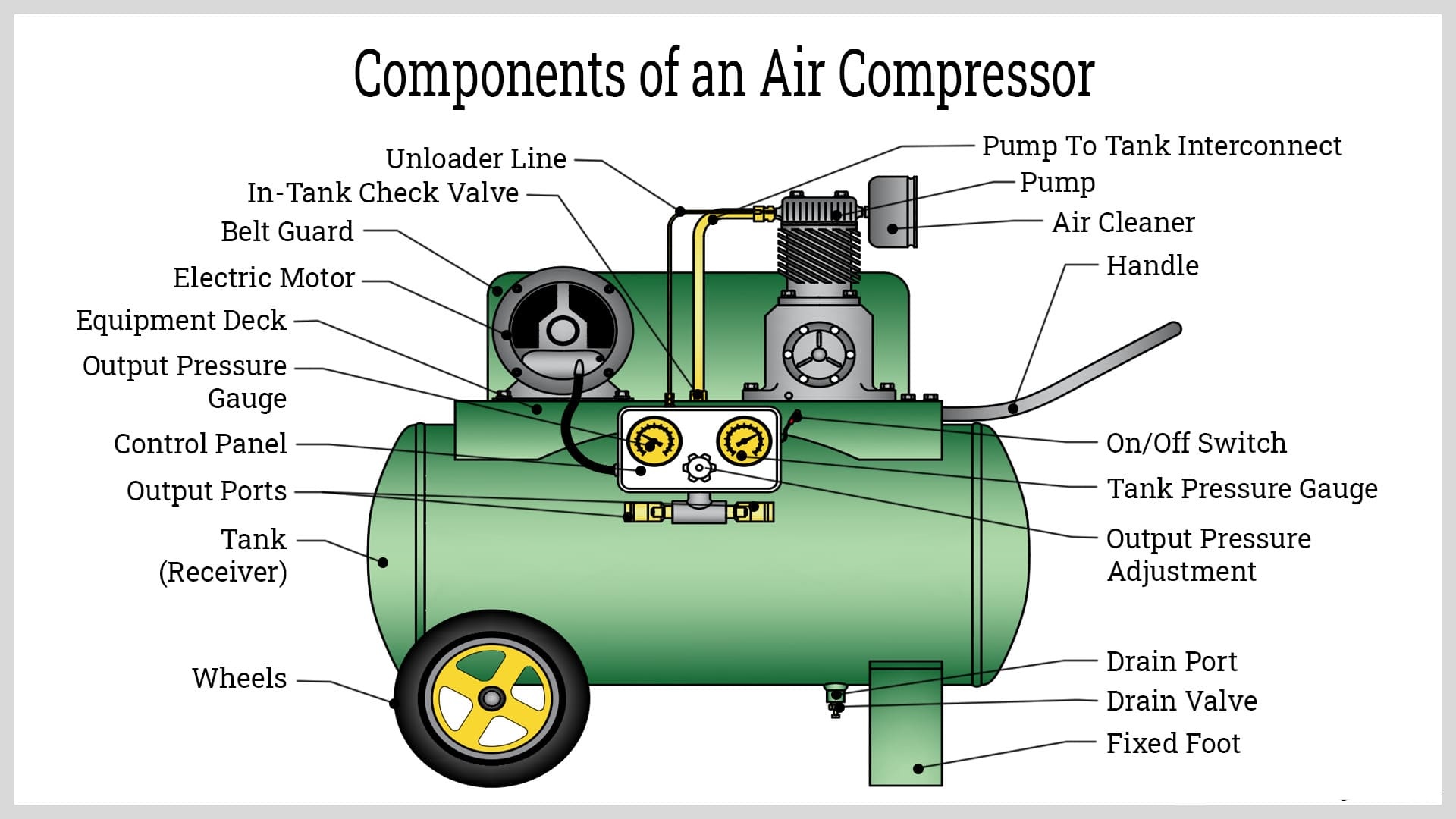

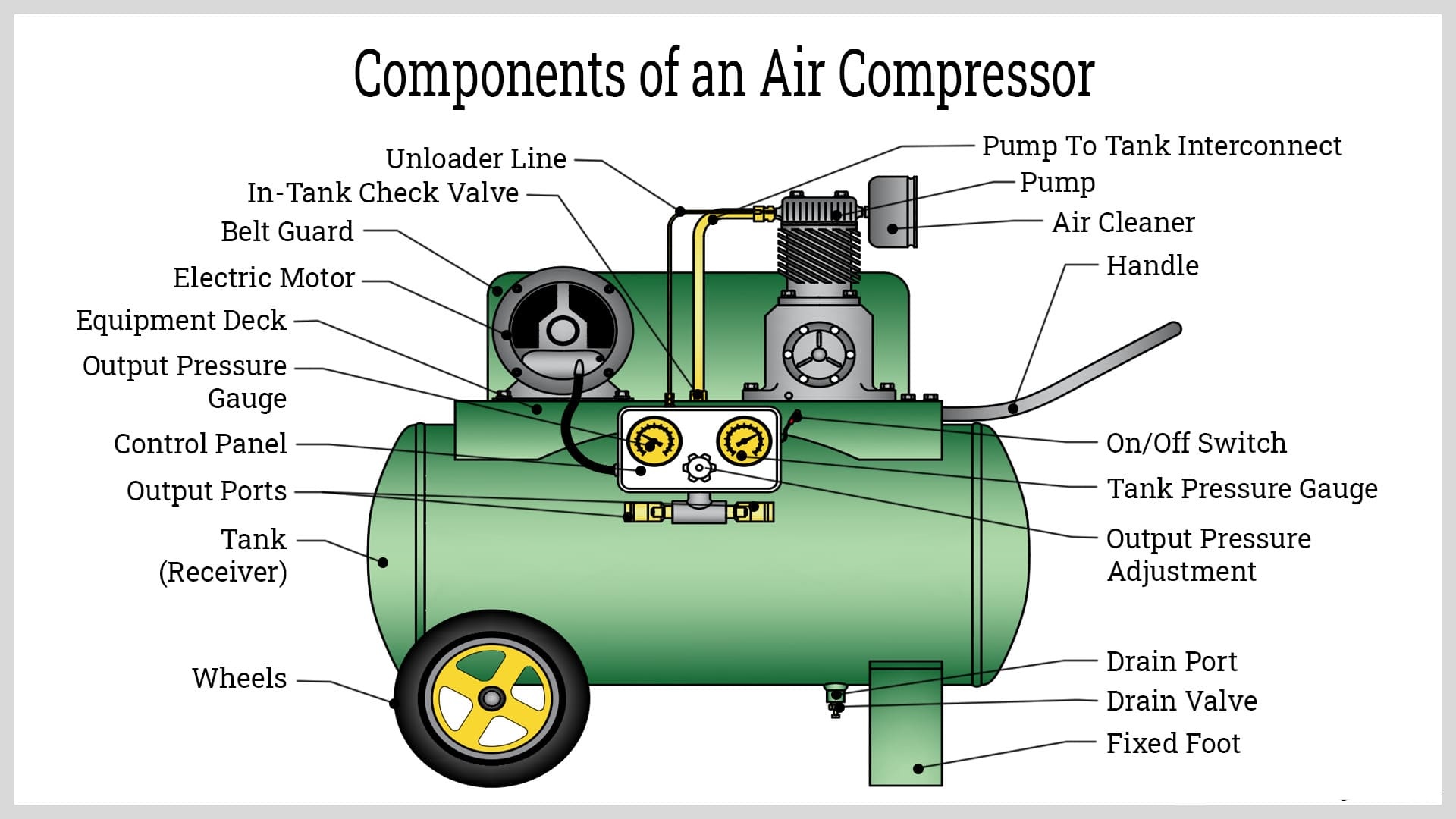

Composants de base d'un compresseur d'air

Plongeons au cœur du compresseur d'air : les composants essentiels qui font que tout se réalise. Nous explorerons le moteur, le bloc air pour les compresseurs rotatifs à vis et la pompe pour les compresseurs alternatifs.

Moteur de compresseur d'air

Le moteur est la centrale électrique du compresseur. Son rôle est de fournir l’énergie mécanique nécessaire au fonctionnement du processus de compression.

Il existe deux principaux types de moteurs utilisés dans les compresseurs d’air :

Moteurs électriques : ils peuvent être à courant alternatif (courant alternatif) ou à courant continu (courant continu). C'est le type le plus courant.

Moteurs à essence : ils utilisent de l'essence ou du carburant diesel pour produire de l'énergie. Ils sont souvent utilisés dans des applications portables ou extérieures.

La puissance du moteur est directement liée à la capacité du compresseur. Un moteur plus puissant peut entraîner un compresseur plus gros, produisant ainsi plus d’air comprimé.

Côté air (compresseurs rotatifs à vis)

Dans les compresseurs rotatifs à vis, c’est dans la partie air que la magie opère. C'est la partie qui comprime l'air.

La partie air se compose de :

Rotors : deux vis hélicoïdales (une mâle, une femelle) qui s'engrenent ensemble. En tournant, ils réduisent le volume d’air et le compriment.

Soupape d'admission : contrôle le débit d'air dans le compresseur.

Roulements : soutiennent les rotors et assurent une rotation fluide.

Joints : empêchent l’air comprimé et l’huile lubrifiante de s’échapper.

Port de décharge : L'endroit où l'air comprimé sort de l'extrémité air.

Boîtier : Enferme et protège tous ces composants.

De nombreuses unités de traitement d'air comprennent également un système de refroidissement interne. Il aide à dissiper la chaleur générée lors de la compression, améliorant ainsi l'efficacité.

Pompe de compresseur (compresseurs d'air alternatifs)

Dans les compresseurs d’air alternatifs, également appelés compresseurs à piston, la pompe est le composant principal. Il utilise un mécanisme piston-cylindre pour comprimer l’air.

Les principales pièces de la pompe sont :

Cylindre : La chambre où a lieu la compression.

Piston : Se déplace de haut en bas à l’intérieur du cylindre, comprimant l’air.

Vannes : contrôlent le débit d’air entrant et sortant du cylindre.

Bielle : Relie le piston au vilebrequin.

Vilebrequin : Convertit le mouvement de rotation du moteur en mouvement alternatif du piston.

Certains compresseurs alternatifs utilisent une conception à plusieurs étages. Cela signifie qu'ils disposent de plusieurs cylindres qui compriment l'air par étapes, permettant des pressions plus élevées.

Comprendre ces composants essentiels est essentiel pour comprendre le fonctionnement de votre compresseur d’air. Il peut également vous aider à résoudre les problèmes et à effectuer des tâches de maintenance, comme le remplacement des joints ou des vannes.

N'oubliez pas que même si le moteur, le module d'air et la pompe constituent le cœur du compresseur, il existe également de nombreuses autres pièces importantes. Dans la section suivante, nous explorerons certains de ces composants de support essentiels.

Composants de support essentiels

Pompe à huile et système de lubrification

La lubrification est cruciale dans les compresseurs d’air. Il réduit la friction, l’usure et la génération de chaleur dans les pièces mobiles. La pompe à huile et le système de lubrification rendent cela possible.

Les composants clés comprennent :

Filtre à huile : élimine les impuretés de l'huile.

Refroidisseur d'huile : Dissipe la chaleur de l'huile.

Séparateur air-huile : élimine l’huile de l’air comprimé.

Carter d'huile : stocke l'huile lorsqu'elle n'est pas utilisée.

Conduites d'huile : transportez l'huile là où elle est nécessaire.

Manomètres

Les manomètres sont les yeux du compresseur. Ils surveillent la pression dans le système, généralement en PSI (livres par pouce carré) ou en bar. Ces informations sont vitales pour un fonctionnement sûr et efficace.

Clapet anti-retour

Le clapet anti-retour est comme une rue à sens unique. Il permet à l'air comprimé de circuler du compresseur vers le réservoir, mais pas de revenir en arrière. Cela maintient une pression et un fonctionnement constants.

Soupape de surpression de sécurité

La sécurité est primordiale, et c'est là que la soupape de surpression entre en jeu. Si la pression devient trop élevée, elle s'ouvre automatiquement, relâchant l'excès de pression et évitant les situations dangereuses.

Vannes de déchargement

Les vannes de décharge libèrent l'air emprisonné lorsque le compresseur démarre. Cela garantit que le moteur peut démarrer en douceur, sans avoir à lutter contre l’accumulation de pression.

Pressostats

Les pressostats sont le cerveau de l’opération. Ils surveillent la pression du réservoir et indiquent au moteur quand allumer et éteindre. Cela maintient l’efficacité et la sécurité en maintenant la pression dans une plage définie.

Courroies (compresseurs entraînés par courroie)

Dans les compresseurs entraînés par courroie, les courroies transmettent la puissance du moteur à la pompe ou à la partie air. Ils sont comme les bras d'un compresseur, transférant l'énergie là où elle est nécessaire.

Une inspection et un remplacement réguliers des courroies sont cruciaux. Des courroies usées ou desserrées peuvent glisser, réduire l'efficacité et potentiellement causer des dommages.

Les compresseurs à entraînement direct, en revanche, ont le moteur directement connecté à la pompe ou au module d'air. Ils offrent une conception plus compacte et moins de points de maintenance.

Filtre à air

Le filtre à air est comme le nez du compresseur. Il empêche la poussière, la saleté et les contaminants de pénétrer dans le système. Cela prolonge la durée de vie du compresseur et garantit un air de sortie plus propre.

Vannes de vidange

Les vannes de vidange sont comme les reins du compresseur. Ils éliminent l'humidité accumulée et les condensats du réservoir et des conduites. Cela peut être fait manuellement ou automatiquement.

L'élimination de cette eau est importante pour prévenir la corrosion et maintenir la qualité de l'air.

Joints

Les joints sont les joints qui maintiennent tout hermétique. Ils évitent les fuites entre les composants. Des contrôles et des remplacements réguliers sont nécessaires pour maintenir des performances optimales.

Coussinets vibrants

Les coussinets vibrants sont comme les chaussures du compresseur. Ils réduisent le bruit et préviennent l’usure due aux vibrations. Cela conduit à un fonctionnement plus silencieux et à une durée de vie plus longue des composants.

Tuyaux et connexions

Les tuyaux sont les veines du système d’air comprimé. Ils transportent l'air comprimé du réservoir jusqu'à l'endroit où il est nécessaire, qu'il s'agisse d'un outil pneumatique ou d'une machine.

Il est important d’utiliser le bon tuyau. La longueur et le calibre (diamètre intérieur) du tuyau affectent le débit et la pression de l'air. Un tuyau trop long ou trop étroit peut réduire l'efficacité.

Les problèmes courants liés aux tuyaux incluent les plis et les fuites. L’inspection et le remplacement réguliers des tuyaux peuvent éviter ces problèmes.

Conseils d'entretien pour les pièces du compresseur d'air

L’entretien des pièces du compresseur d’air est essentiel pour garantir que votre compresseur fonctionne à des performances optimales et dure longtemps. Un entretien régulier peut éviter les pannes, améliorer l’efficacité et vous faire économiser de l’argent à long terme.

Examinons quelques tâches de maintenance clés pour les pièces cruciales du compresseur d'air.

Comment nettoyer les filtres du compresseur d'air

Le filtre à air empêche la poussière et les débris de pénétrer dans votre compresseur. Au fil du temps, il peut se boucher, réduisant le débit d’air et mettant le moteur à rude épreuve.

Pour nettoyer votre filtre à air :

Localisez le filtre. Il se trouve généralement dans un boîtier proche de la prise d'air.

Retirez le filtre du boîtier.

Tapotez doucement le filtre pour déloger la saleté.

S'il est très sale, nettoyez-le à l'air comprimé ou lavez-le à l'eau et au savon. Laissez-le sécher complètement avant de le réinstaller.

Si le filtre est endommagé ou extrêmement sale, remplacez-le.

Essayez de nettoyer ou de remplacer votre filtre à air tous les quelques mois, ou plus souvent si vous utilisez votre compresseur dans un environnement poussiéreux.

À quelle fréquence devez-vous remplacer l’huile de votre compresseur d’air ?

Si votre compresseur utilise de l’huile pour la lubrification, il est crucial de changer l’huile régulièrement. La fréquence exacte dépend de votre modèle et de votre utilisation, mais une règle générale est de changer l'huile toutes les 500 à 1 000 heures d'utilisation, ou tous les 3 à 6 mois.

Pour changer l'huile :

Faites fonctionner le compresseur pendant quelques minutes pour réchauffer l'huile, puis éteignez-le.

Localisez le robinet de vidange d'huile, généralement à la base de la pompe. Placez une casserole en dessous pour récupérer l'huile.

Ouvrez la vanne et laissez l'huile s'écouler complètement.

Fermez le robinet et remplissez d'huile neuve jusqu'au niveau indiqué sur le voyant ou la jauge.

Utilisez toujours le type d'huile recommandé par le fabricant de votre compresseur.

Signes que le tuyau de votre compresseur doit être remplacé

Le tuyau d'air transporte l'air comprimé du réservoir vers vos outils. Au fil du temps, les tuyaux peuvent présenter des fuites ou devenir cassants.

Signes qu'il est temps d'acheter un nouveau tuyau :

Fissures visibles ou dommages à la surface du tuyau.

Des fuites, que vous pouvez détecter en appliquant de l’eau savonneuse et en recherchant des bulles.

Rigidité ou fragilité, pouvant entraîner des fissures et des fuites.

Lors du remplacement de votre tuyau, choisissez-en un adapté à la pression et au débit d'air maximum de votre compresseur. Un tuyau trop petit peut limiter les performances de l'outil, tandis qu'un tuyau trop grand peut être encombrant.

Comment tester et remplacer un pressostat défectueux

Le pressostat contrôle le cycle marche/arrêt du compresseur en fonction de la pression du réservoir. En cas de panne, votre compresseur risque de ne pas démarrer, de ne pas s'arrêter de fonctionner ou de s'allumer et s'éteindre rapidement.

Pour tester votre pressostat :

Débranchez votre compresseur et videz le réservoir d'air.

Localisez le pressostat, généralement sur le côté du réservoir ou près du moteur.

Retirez le couvercle et débranchez les fils.

Utilisez un multimètre pour tester la continuité entre les bornes. L'interrupteur doit avoir une continuité lorsque la pression est faible et aucune continuité lorsque la pression est élevée.

Si le commutateur échoue au test, remplacez-le par un nouveau de même valeur. Cela implique :

Noter les connexions filaires puis déconnecter l'ancien interrupteur.

Installation du nouvel interrupteur et reconnexion des fils.

Ajustement des réglages de pression d'enclenchement et de coupure en fonction des spécifications de votre compresseur.

Si vous n'êtes pas sûr d'une étape, consultez le manuel de votre compresseur ou un professionnel.

Problèmes courants liés aux pièces du compresseur d'air et conseils de dépannage

Même les compresseurs d’air les mieux entretenus peuvent rencontrer des problèmes de temps à autre. Savoir comment résoudre les problèmes courants peut vous faire gagner du temps et de l’argent. Examinons quelques problèmes typiques et comment les résoudre.

Pourquoi mon compresseur d’air ne crée-t-il pas de pression ?

Si votre compresseur fonctionne mais ne crée pas de pression dans le réservoir, il peut y avoir plusieurs coupables :

Problèmes de moteur :

Vérifiez si le moteur chauffe. Si c'est le cas, il se peut qu'il soit surchargé. Cela peut être dû à une basse tension, à un mauvais calibre de rallonge ou à une pompe grippée.

Inspectez le condensateur et remplacez-le s'il est défectueux.

Le moteur devra peut-être être remplacé s’il est grillé.

Problèmes de pompe :

Une pompe usée ou endommagée ne peut pas comprimer l'air efficacement. Recherchez des signes d'usure, comme des rayures sur les parois du cylindre.

Les vannes d'entrée ou de refoulement peuvent fuir, empêchant une compression adéquate. Remplacez-les si nécessaire.

Le joint du piston pourrait être usé, permettant à l'air de s'échapper. Remplacez le joint.

Problèmes de tuyaux et de connecteurs :

Pourquoi mon compresseur d'air fuit-il de l'air ?

Les fuites d'air sont un problème courant qui peut réduire l'efficacité de votre compresseur et l'amener à s'allumer et s'éteindre plus fréquemment.

Les causes courantes incluent :

Joints usés :

Au fil du temps, les joints de la pompe, des vannes et des raccords peuvent se détériorer, permettant à l'air de s'échapper.

Remplacez les joints usés pour éviter les fuites.

Tuyaux endommagés :

Les tuyaux peuvent présenter des fissures ou des trous, surtout s'ils sont vieux ou s'ils ont été pliés.

Inspectez régulièrement les tuyaux et remplacez-les s’ils sont endommagés.

Connexions lâches :

Les vibrations peuvent provoquer un desserrage des connexions avec le temps.

Vérifiez et serrez toutes les connexions, y compris celles du réservoir, du pressostat et des connexions rapides.

Comment réparer un compresseur d'air bruyant ?

Un compresseur d'air bruyant peut être plus qu'ennuyant : il peut être le signe d'un problème.

Voici quelques causes potentielles et solutions :

Problèmes de moteur :

Une courroie d'entraînement usée ou desserrée peut provoquer des grincements ou des claquements. Serrez ou remplacez la courroie si nécessaire.

Des roulements usés peuvent provoquer des bruits de grincement ou de grondement. Remplacez les roulements.

Si le moteur bourdonne mais ne démarre pas, le condensateur est peut-être défectueux. Remplacez-le.

Problèmes de pompe :

Des pistons, cylindres ou roulements usés ou endommagés peuvent provoquer des bruits de cognement ou de cliquetis. Ces pièces devront peut-être être remplacées.

Un volant d'inertie, une poulie ou un protège-courroie desserrés peuvent également provoquer des cliquetis. Serrez ces composants.

Problèmes de fans :

Conclusion

Comprendre les pièces de votre compresseur d’air est essentiel pour assurer son bon fonctionnement. Familiarisez-vous avec les composants spécifiques de votre modèle. Une maintenance régulière et une résolution rapide des problèmes garantissent un fonctionnement efficace et fiable. Grâce à ces connaissances, vous pouvez garder votre compresseur en parfait état pendant des années.

Français

Français